ギガキャストとは?

ギガキャストとは?

2025/08/20

ギガキャスト

とは?

―大型の部品を一度に鋳造する技術―

科学の目でみる、

社会が注目する本当の理由

ギガキャストとは?

ギガキャストとは、巨大な鋳造装置で大型部品を一度に成形する鋳造技術。現在は主に電気自動車(EV)の車体フレーム部品をアルミニウム合金で一体成形することに活用され、軽量化、走行時の安定性向上を実現しています。複数の鋼製プレス部品を溶接していたプロセスやノウハウが不要になり、業界に大きな変革をもたらすものとして注目されています。

2020年に米国のテスラ社が導入して以来、新興EVメーカーが追随する動きを見せ、日本の自動車メーカーも実証段階に入っているギガキャスト。大型の車体フレーム部品を一度に鋳造することができ、EVの生産ラインを大きく変えるものとして注目されています。次世代ものづくり実装研究センターで鋳造技術の研究開発を行っている本山雄一主任研究員と、シミュレーション技術を鋳造に活用する研究に取り組む徳永仁史主任研究員に、導入の状況や課題と今後の見通しについて聞きました。

ギガキャストとは

ギガキャストの技術と導入メリット

これまでの常識を超える巨大なサイズの鋳造という意味で「ギガキャスト」と呼ばれるこの技術は、2020年に米国のテスラ社が車体フレームの鋳造に導入したことで知られるようになりました。

鋳造装置の大きさは、金属を流し込む「型」を押さえつける型締め力で表しますが、ギガキャスト用の鋳造装置の型締め力は6,000トン以上です。これまでの装置が大きくても4,500トンほどだったのと比べると、大幅に大きく、主にEVの車体フレームのリアアンダーボディ成形用に導入が始まっています。

ギガキャスト導入には、多くのメリットがあります。これまで車体フレーム部品は数十点の鋼製プレス部品をロボットで溶接してつくられていましたが、それを単一のギガキャスト部品に置き換えて、アルミニウム合金製の大型部品として成形できれば、大幅な軽量化が実現できます。車体の軽量化はEVの航続距離を伸ばすには不可欠です。さらに溶接の継ぎ目がないことで剛性も上がり、走行時の安定性も高まると期待できます。鋳造はプレス成形と比較して、複雑な形状でも成形できるので、設計自由度も上がります。

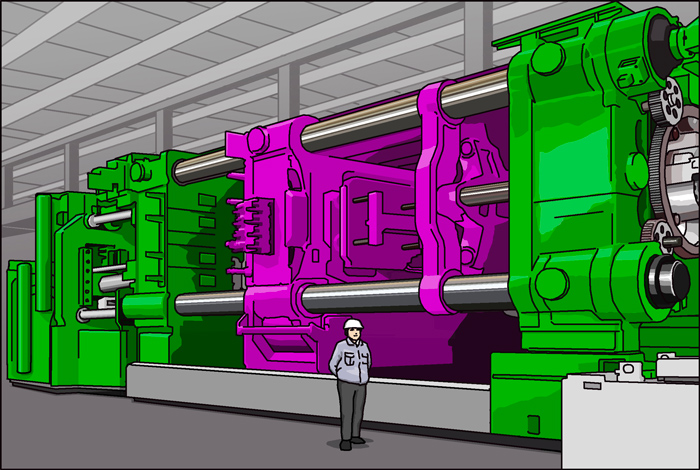

大型の車体部品を成形できるギガキャスト装置のイメージ。

大型の車体部品を成形できるギガキャスト装置のイメージ。

ギガキャストがもたらす大変革

多数のプレス部品を溶接して大きな車体フレーム部品をつくる製造方法では、部品を相互に調整する「擦り合わせ」のノウハウや、多くのロボットが並んで溶接をする長い生産ラインも必要でした。

一つの大型部品として一度に鋳造するギガキャストではそれらが不要になり、部品点数が大幅に減り、自動車の生産方法を大きく変える可能性があります。そうなれば、ノウハウの蓄積がない新興EVメーカーも参入しやすくなります。実際に新興メーカーがこぞって導入を検討していることから、業界に大きな変革が起こる可能性もあります。

ギガキャスト導入の進捗と課題

導入のフェーズ

すでに世の中を走っているテスラ社のEVには、ギガキャストでつくられたフレームが搭載されています。中国の新興EVメーカーでは数社でギガキャスト導入が始まっています。もちろん日本の自動車メーカーも、大型の鋳造装置を導入し、試作や実証の段階に入っています。

一方、新興メーカーと違って、既存の生産ラインがあるメーカーは、新たな投資をするメリットがあるかどうかを見極めようとしています。ギガキャスト用鋳造装置はかなり大型で重量があり、運搬や設置も大変です。金型のメンテナンスをする場所や鋳造した大型部品の保管場所の確保なども含めた総合的な検討が必要です。

自動車メーカーを支える装置メーカーや材料メーカーの動きも活発化してきました。日本の主要な鋳造装置メーカーはギガキャスト用の装置を開発し、発表しています。材料開発では、車体フレームに適したアルミニウム合金の開発が進んでいます。車体フレームでは強度だけでなく、衝突時の衝撃を吸収できる伸び(延性)が求められるためです。

ギガキャスト導入に向けた課題

金属を溶かして固める鋳造品では、金型で板材を挟んで成形するプレス品のようには特性が均質にならず、強度のムラができやすくなります。大量の液状に溶融したアルミニウム合金を、厚さ数ミリで複雑な製品形状を持つ金型内に瞬間的に強制充填し凝固させるので、充填不良や熱変形などの不良の発生も起こり得ます。鋳造シミュレーションによる事前の検討が非常に重要で、使用する合金の種類もこれまでとは異なるため、ギガキャストの導入には、鋳造ノウハウの蓄積が必要です。

日本国内での合金リサイクルの確立も課題です。エンジン部品などの鋳造品では、汎用的な合金を各社が使うことでリサイクルが回っています。ギガキャスト用のアルミニウム合金でも、二次合金メーカーがリサイクル設備をつくることができるように、規格をつくって各社が共通の合金を使う仕組みづくりが大切です。

産総研の取り組みと展望

実用化に貢献する産総研の取り組み

素材となる合金開発、金型や製品の設計技術開発、製造装置や製造プロセスの開発、品質保証技術の整備、合金リサイクル技術の開発など、ギガキャストの実用化には多くの課題があります。製造関連技術について、広範囲に研究を進めている産総研では必ず貢献できることがあると考えています。

設計の効率化であれば、産総研が開発している「鋳造プロセスシミュレーションシステム」が応用できると考えています。「粒子法」というシミュレーション方法で、粒子で表現される金属の流れを見ながら、設計プロセスを改善できます。アルミニウム合金の開発には、大規模物性データを生成して、要求される性能を持つ合金組成を効率的に抽出することができる「合金設計サポートシステム」を適用できるでしょう。そのほか、合金組成、評価や試験方法の規格化でも、産総研の技術や取り組みが、企業の皆さんがお持ちの課題の解決につながると考えています。

粒子法(SPH法)による鋳造シミュレーション

日本におけるギガキャスト普及の見通し

新興メーカー向けに開発されたとも言える現在の大規模なギガキャストに対して、日本のものづくりに合った、日本ならではの経済的なギガキャストを確立していこうという気運が産業界にも研究機関にも生まれています。既存の製造方法が完全に置き換わるのではなく、車体フレーム部品の製造方法の新しい選択肢として、徐々にギガキャストが普及していく可能性があります。

ギガキャストが実用化すれば、EVの価格低下や、航続距離や走行性能の向上につながるでしょう。もともとリサイクル性に優れている鋳造技術の活用は、循環型社会づくりに貢献できると考えています。ギガキャストをはじめとする車体製造関連技術で課題を抱えている方や、こういった技術に関心のある方はぜひご相談ください。