カナデビアと産総研が挑む下水処理イノベーション

カナデビアと産総研が挑む下水処理イノベーション

2025/07/23

カナデビアと産総研が挑む下水処理イノベーション下水汚泥を熱分解し水素ガスを直接取り出す

下水処理場から発生する汚泥から燃料ガスを発生させ、発電などに利用する取り組みが始まっている。廃棄物の処理に使うエネルギーをなるべく減らす「省エネ」だけでなく、廃棄物からエネルギーを取り出す「創エネ」も行おうという取り組みだ。カナデビア株式会社と産総研が設立した冠ラボ「カナデビア-産総研 循環型クリーンエネルギー創出連携研究室」では、下水汚泥を“蒸し焼き”にすることで効率よく水素ガスを取り出す装置の開発を進め、2025年秋頃には、鹿児島市の下水処理施設で実証試験を始める予定だ。装置の開発を行ったカナデビア株式会社と産総研の研究者らに、開発に至った経緯や実用化に向けた取り組みについて話を聞いた。

下水処理場から発生する汚泥から燃料ガスを発生させ、発電などに利用する取り組みが始まっている。廃棄物の処理に使うエネルギーをなるべく減らす「省エネ」だけでなく、廃棄物からエネルギーを取り出す「創エネ」も行おうという取り組みだ。カナデビア株式会社と産総研が設立した冠ラボ「カナデビア-産総研 循環型クリーンエネルギー創出連携研究室」では、下水汚泥を“蒸し焼き”にすることで効率よく水素ガスを取り出す装置の開発を進め、2025年秋頃には、鹿児島市の下水処理施設で実証試験を始める予定だ。装置の開発を行ったカナデビア株式会社と産総研の研究者らに、開発に至った経緯や実用化に向けた取り組みについて話を聞いた。

汚泥のエネルギーをもっと有効活用したい

全国の下水処理場では、汚水を処理する過程で年間約230万トン(乾燥基準)の汚泥が発生している。下水汚泥はただ処分されるだけでなく、一部はリサイクルされている。その取り組みの一つとして微生物によって汚泥中の有機物を分解(消化)させてメタンガスなどを発生させ、発電用の燃料などに利用している。

ただし、このような汚泥の処理(消化)には課題がある。微生物による消化後も汚泥の半分程度は処理されず残ってしまう。残った汚泥(消化汚泥)は焼却するなどして、別途処分しなければならない。つまり、せっかくメタンガスとしてエネルギーを取り出しても、“残りかす”を処分するためにエネルギーを使うため、処理全体を通して考えるとエネルギー効率にまだまだ改善の余地の多い方法なのだ。

カナデビア株式会社の奥村諭は、次のように語る。「微生物による消化処理を経ないで、汚泥を熱で分解してガス化すれば、消化汚泥の処理をすることなくエネルギーの取り出しをひとまとめで行うことができます。下水汚泥の消化処理の課題を一気に解決できないか?と考えたわけです」

カナデビアは、ごみ焼却や水処理などに関する施設の設計・建設・運営などを担う環境関連プラントの企業だ。これまでも下水の処理施設の設備工事は手がけていたものの、下水汚泥の資源循環に関する技術は持っておらず、ごみ焼却分野で長年従事してきた奥村にとっても新しい試みだった。「当時は下水汚泥からのエネルギー回収があまり進んでいない現状を知って、何とか解決できないかと考えていました。直接処理してガスを取り出す方法が実現できれば、下水汚泥の処理にイノベーションが生まれるだろう、と。そのためのパートナーを探していました」と奥村は話す。

そんな奥村がさまざまな技術を調べる中で見いだしたのが、産総研ゼロエミッション国際共同研究センターのシャーマ アトゥルだった。シャーマは「循環流動床」という装置を使って物質を燃焼させ、ガスを取り出す技術について研究していた。ただし、シャーマも下水汚泥を取り扱った経験はなかった。

カナデビアと産総研とで相談を進める中で、カナデビアが達成したい下水汚泥のイノベーションと、産総研がこれまでに持つ技術や進めたい研究開発の内容が一致し、2020年3月、カナデビア(当時の社名は日立造船株式会社)と産総研は連携研究室(冠ラボ)の立ち上げに至った。大型共同研究のパートナーとして新たな挑戦を開始したのである。(2020/03/02プレスリリース)

いかに安く効率的にタールを除去するか

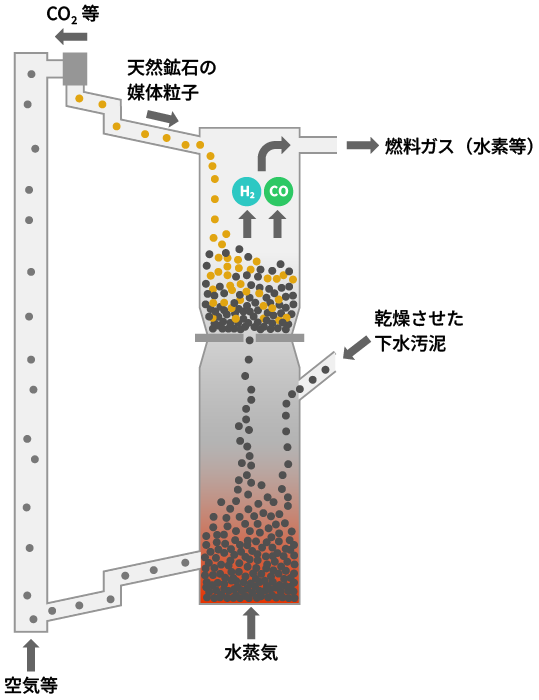

両者が目指したのは、循環流動床を使って下水汚泥を直接ガス化するシステムの構築だ。循環流動床に乾燥させた下水汚泥を入れ、水蒸気などとともに800 ℃程度の高温にすることで、汚泥の有機物をガス化するという仕組みだ。

下水汚泥からは、水素(H2)が取り出せる。下水汚泥には主に炭素(C)や水素(H)、酸素(O)から構成される有機物が多く含まれている。通常、有機物を燃やすと二酸化炭素(CO2)や水(H2O)が発生するが、酸素が少ない状態で“蒸し焼き”にすると、一酸化炭素(CO)や水素(H2)などの可燃性ガスが発生する。つまり、酸素濃度などの条件をうまく調節して燃やすことで、下水汚泥から水素ガスを取り出すことができるのである。

下水汚泥をガス化する循環流動床装置の模式図。右側の太い管の下段部分に投入された下水汚泥は、管の下側から送り込まれる水蒸気とともに高温で蒸し焼きにされる。発生した水素などのガスは管の上部から回収される。

下水汚泥をガス化する循環流動床装置の模式図。右側の太い管の下段部分に投入された下水汚泥は、管の下側から送り込まれる水蒸気とともに高温で蒸し焼きにされる。発生した水素などのガスは管の上部から回収される。

下水汚泥に限らず、有機物を蒸し焼きにしてガスを取り出すときに共通して付きまとう問題がある。それは「タール」の問題だ。タールとは、有機物を蒸し焼きにしたときに発生する副生成物のことだ。温度が高いときはガスになっているが、冷えたタールは黒いどろどろした液体になる。どろどろのタールは配管を詰まらせるなどして、処理施設に問題を生じさせる。

「タールは液体になるとやっかいなので、高温のガスの段階でなるべく取り除かないといけません」とシャーマは話す。そこで、下水汚泥を燃やす循環流動床の中で流動する“媒体”をタールを分解する触媒作用をもつ流動媒体に変えることで、タールの除去を試みた。

流動床内の流動媒体にタールを分解する触媒作用がない場合、生成ガスを洗浄した後の液体には茶色いタールが残ってしまう(左側)。触媒作用がある媒体を使うと、生成ガスの洗浄液にはタールが残らず、透明になる(右側)。

流動床内の流動媒体にタールを分解する触媒作用がない場合、生成ガスを洗浄した後の液体には茶色いタールが残ってしまう(左側)。触媒作用がある媒体を使うと、生成ガスの洗浄液にはタールが残らず、透明になる(右側)。

シャーマらが触媒として目を付けたのは、天然鉱石の一種である「かんらん石(オリビン)」だ。かんらん石はマグネシウムや鉄などからなる天然鉱石である。製鉄用の添加材などとして広く使われており、タールの分解作用があることも知られていた。

タールを分解する触媒としては白金などが性能が良いとされているが、高価なため下水汚泥の処理にかけるコストを考えると使えない。その点、かんらん石はさまざまな粒径や硬さのものが比較的安価に販売されている。低コストであることは、今回の触媒を選ぶにあたって必須条件だった。

ただし、どんなかんらん石でも良いわけではない。「粒が大きすぎると触媒としての反応性が悪くなり、小さすぎると循環流動床の中で所定の位置にとどまることができずに飛散してしまいます。また、硬すぎると装置の内壁を傷つけてしまい、軟らかすぎると粒が壊れて小さくなってしまいます」とシャーマは説明する。

そこで、さまざまな粒径と硬さのかんらん石を試して、今回の用途に適した製品を選びだした。「特殊な加工などを行うとコストが上がってしまいますので基本的に市販品をそのまま使用しています」と、奥村は話す。

タールの主成分の元素は炭素(C)や水素(H)であるため、タールを分解できれば、配管の詰まりなどを防げるだけでなく、さらに多くの水素ガスを取り出すこともできる。下水汚泥のガス化においてタールの分解は一石二鳥なのである。

かんらん石(オリビン)の触媒。左側が循環流動床に入れる前の状態で、右側が使用後の状態。高温の循環流動床の中で酸化して、さまざまな物質が付着するため、茶色くなる。

かんらん石(オリビン)の触媒。左側が循環流動床に入れる前の状態で、右側が使用後の状態。高温の循環流動床の中で酸化して、さまざまな物質が付着するため、茶色くなる。

ワンチームで取り組む「冠ラボ」で開発を前進

一般的に研究機関と企業の共同研究では、研究開発の分担が決まっており、それぞれが保有する研究室で別々に実験などを行うことが多い。一方、冠ラボでは、産総研とパートナー企業が産総研内に共同で研究室を設置する。企業の研究者と産総研の研究者が一つのチームとなって、一緒に開発を進めるのだ。

カナデビアから産総研に出向し、産総研のラボで日々研究を進める奥村は、「長時間にわたる実験を一緒にやったのもいい思い出です。多くの時間と空間を共有して、産総研での実験の手法や技術をたくさん吸収することができました。それに、一緒に実験を進めたことで、成果が出るまでの時間も短縮できたと思います」と話す。

冠ラボでは、問題点を改善しながら、段階的に試験用の循環流動床のサイズを大きくしていった。最終的に下の写真のようなサイズの循環流動床を造り、実験を繰り返した。そして2023年には長期間安定して連続運転できるめどが付いた。

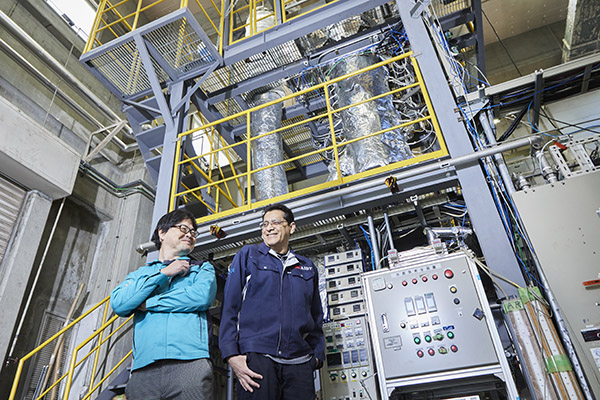

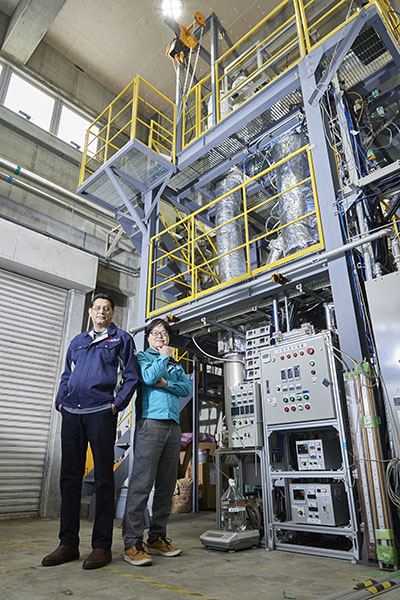

高さ約6 mの循環流動床実験装置。

高さ約6 mの循環流動床実験装置。

下水処理場でのフィールド試験から本格的な社会実装へ

2024年7月には、鹿児島市の下水処理場に実証用のプラント(パイロットプラント)を設置し、フィールド試験を実施することが決まった。2025年の秋にも試験が開始される予定だ。フィールド試験に使われる循環流動床は1日に約2トン(湿潤基準)の下水汚泥を処理できる。(2024/07/19プレスリリース)

装置をスケールアップすると、これまで露呈しなかった問題点が発生する場合もある。「ひとまわり大きくなった循環流動床の中で温度のむらが生じないか、これまでの実験と同じ組成のガスを安定的に出せるかどうかなど、フィールド試験では検証していく予定です」と奥村は話す。

燃焼時に温度のむらが生じると、発生するガスの組成も変わってしまう。発生した水素などのガスは発電用の燃料として利用されるので、安定的に発電を行うためにもガスの組成を安定させることは非常に重要なのだ。また実用化を見据えて、いかに安く効率的に処理できるかという点についても検証していくという。

シャーマは、「産総研だけで研究していると、論文を書いて特許を取っても、なかなか社会で使われる技術にまでつながらないことが多いんです。それが今回、カナデビア社と一緒に研究を進められたことで、まだフィールド試験の段階ではありますが、自分たちの成果を世に出すことができました。研究者として非常にうれしいですね」と語る。

奥村も次のように話す。「下水汚泥のガス化に関して、冠ラボでの共同研究は終わりましたが、今後も共同研究は続けていきます。鹿児島市でのフィールド試験もまだまだこれからですし、試験で得られたデータの解析なども一緒にやっていく予定です」

鹿児島市でのフィールド試験では1日約2トンの下水汚泥を処理する予定だが、本格的な実用化には1日30〜50トン規模の処理能力が必要で、まだ長い道のりがある。奥村とシャーマは「この成果が実用化される最後まで、一緒にやっていきましょう」と力強く語った。

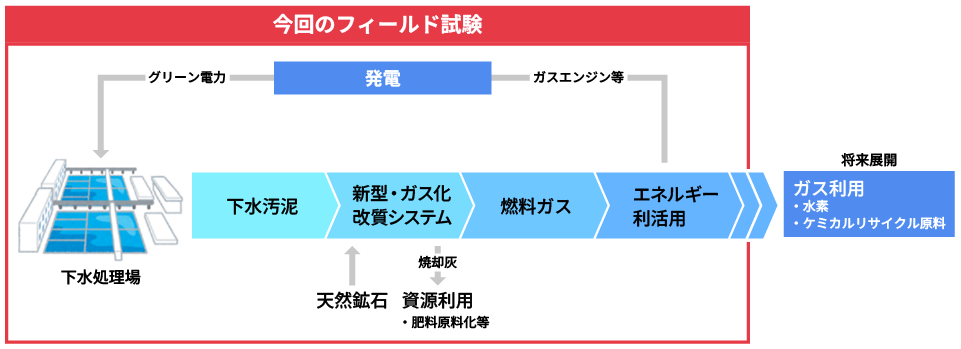

開発した循環流動床を使い得られた燃料ガスを電力に利用することを主な目的とした、ガスエンジンによる下水汚泥ガス化発電プロセスに関するトータルシステムのイメージ。下水汚泥をガス化する技術(新型・ガス化改質システム)を利用すれば、下水汚泥から効率的にエネルギーを取り出すことができる。

開発した循環流動床を使い得られた燃料ガスを電力に利用することを主な目的とした、ガスエンジンによる下水汚泥ガス化発電プロセスに関するトータルシステムのイメージ。下水汚泥をガス化する技術(新型・ガス化改質システム)を利用すれば、下水汚泥から効率的にエネルギーを取り出すことができる。

カナデビア株式会社

環境事業本部

開発センター

熱化学プロセス開発グループ

奥村 諭

Okumura Satoshi

エネルギー・環境領域

ゼロエミッション国際共同研究センター

首席研究員

シャーマ アトウル

Sharma Atul

カナデビア株式会社

産総研

エネルギー・環境領域

ゼロエミッション国際共同研究センター