リマニュファクチャリングとは?

リマニュファクチャリングとは?

2024/03/20

リマニュファクチャリング

とは?

科学の目でみる、

社会が注目する本当の理由

リマニュファクチャリングとは?

リマニュファクチャリングとは、循環経済――サーキュラーエコノミーを推進するため、使用済み製品や部品を回収し再び部品や製品として再生するプロセスのことです。天然資源は使い続ければ、いずれ利用可能な資源の制約に直面します。地球環境保護や安定的な経済成長といったサステナブルな社会の実現には、製品の長寿命化や使用済み製品の再生、回収した素材や部品のリサイクル、リユースの仕組みを整えなければなりません。このプロセスを構築し、ビジネスとして展開できる環境を作ることが必要です。

省資源化や省エネルギーに貢献する仕組みとしてリマニュファクチャリングが注目されています。すでに自動車や産業機械、オフィス機器などの一部では保守・補修の一環として、再生部品の利用が定着しているケースもあります。そうした活動を幅広い産業に広げるためには、省資源や省エネを意識した製品の価値を高め、さらにリマニュファクチャリングのプロセス技術開発を進めていくことが求められています。

リマニュファクチャリングの動向について、製造技術研究部門の松本光崇副研究部門長に聞きました。

リマニュファクチャリングとは?

リマニュファクチャリングとはなにか

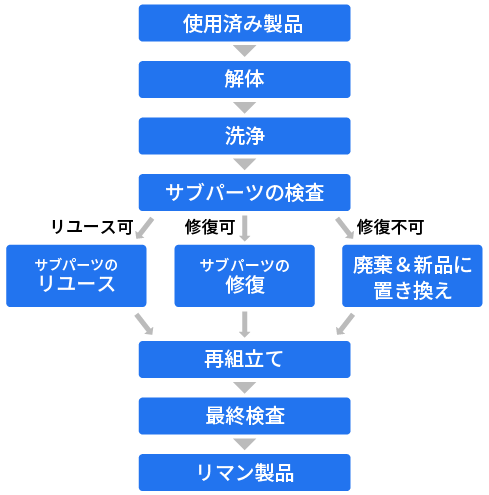

リマニュファクチャリング(以下、リマン)とは、さまざまな使用済み製品を分解し、洗浄、検査、補修、加工、再組立、最終検査をして新製品と同様の機能状態にするプロセスです。製品分野によってはリビルト、リコンディション、レトロフィット、オーバーホールなどとも呼ばれます。

自動車などの場合、製造から年数を経ると部品が壊れてしまっても新しい部品が手に入らない場合があります。その際にリビルト部品を活用したり、廃車から回収した部品を使って修理したりするのは珍しくありません。大型のトラックやバスなどは、新しい車両を購入する代わりにリマンによって品質の高い中古車を活用することで、省コスト・省資源化を図ることができます。

一般的なリマンでは、使用済みの製品を解体して部品を洗浄し、検査を行います。その段階で使用できる部品はそのままリユースし、必要な場合には修復して部品を使用します。激しい摩耗や破損などで修復ができない部品については廃棄し、一部を新品に交換して再度組み立てを行い、動作確認などの検査を経てリマン製品として活用します。

リマニュファクチャリングのプロセス

リマニュファクチャリングのプロセス

リマニュファクチャリングのメリット

一般に、工業製品は金属や石油などを原料として部品を成形し、組み立てなどの工程を経て製品として販売されます。原料資源の採掘から製品化されるまで多くのエネルギーを必要とし、新しい製品を使うほどCO2排出量が増加します。

リマンで再生された製品や部品を使用すると、新品の素材を使用しなくて良い点がメリットです。すでに加工された部材や部品を繰り返し有効活用できるため、資源効率が向上します。新製品の生産に必要なエネルギーが削減されることで、省エネ効果にもつながります。

自動車や機械などでは、新品の部品が供給可能でも価格を抑えたい場合に再生品や中古部品を使うことがすでに広まっています。

リマン製品を普及させるには、新品同様の性能とクオリティを確保することが求められます。リマン製品の流通が当たり前になれば、潤沢に部品供給が行えるようになり、故障による交換などでも部品調達までの時間短縮になるのです。

リマニュファクチャリングの事例と課題

リマニュファクチャリングが取り入れられている製品・市場

リマンの市場規模は、サーキュラーエコノミーへの対応が求められていることから拡大を続けています。米国と欧州では円換算で年間4~5兆円規模の市場があるとされており、航空機や建設機械・重機、自動車などが3大分野となっています。(産総研マガジン「サーキュラーエコノミーとは?」)

自動車では、エンジンの他にも電装部品、ドライブシャフト、ブレーキなど多くの部品が自動車部品メーカーや再生業者などの手でリマンを経て補修部品などとして供給されています。

産業機械では、建設機械や重機、農業機械などのエンジンパーツやトランスミッション、油圧部品などがリマンされ活用されています。産業機械の多くは生産台数が少ないうえに、エンジンや駆動系などの部品は大型で高価です。また建設機械や重機は、稼働時間に応じて定期的な部品の交換が推奨されています。交換のために回収した部品は、修復され再生部品として別の機械の部品として活用されています。

オフィス機器では、コピー機やプリンター複合機などのリマンが行われています。オフィス機器は、リース方式や使用量に応じた課金型で導入されている場合が多く、サービス提供企業が利用状況を把握して定期的に消耗品を回収できます。製品の利用状況や状態を判断し、その情報をもとに効率的なリマンをする、ということが行われています。

リマニュファクチャリングの課題

省資源化や省エネ、調達期間の短縮といったメリットがあるものの、リマン最大の課題の一つはコストです。

回収から分解、洗浄、補修、検査、再組立て、最終検査というプロセスには、人手や設備投資が必要です。自動化された工場で大量に生産する部品や製品ならば、部品を再生するより新品を製造したほうが低コストなこともあり得ます。リマンを多くの分野で定着させるためには、リマンで部品や製品を再利用することを想定した製品設計(リマン配慮設計)が必要です。最初から再利用・長期使用を前提にして部品や新製品の開発をすることで、リマンのプロセスのコスト低減につながる可能性があります。また、顧客が積極的にリマン製品を購入したくなるような付加価値をつけたり、リマン製品ならではの用途を開拓したり、環境を整備したりすることも必要になるでしょう。

また、リマン製品の品質や性能の保証も課題です。顧客は再生品だから多少の性能や品質の劣化に目をつぶる、ということはあり得ません。自動車製造を例にとると、リビルトエンジンやブレーキ部品は新品と同じ性能や品質が担保されていなければ、リマン製品を選択することはないでしょう。

産総研の取り組み~プロセス技術の開発

製造技術研究部門では、リマンの課題である「コスト」と「品質」をテーマに、ひとつひとつの工程の課題を解決する「プロセス技術」の開発に取り組んでいます。特に「修復(補修)」と「検査(信頼性評価)」にスポットを当てて研究開発を進めています。これまで新製品向けの製造技術として取り組んできた加工技術やコーティング技術、検査や信頼性評価、機械特性試験の技術ノウハウをリマン向けの技術に展開・発展させています。

また、個別の工程の課題解決だけでなく、リマンの環境性評価や事業化・市場化を進めるためには社会システムを変える研究も必要です。リマンを想定した製品設計支援や社会受容性の分析、サーキュラーエコノミー指標の構築などさまざまな方向からのアプローチを進めています(2022/11/21プレスリリース)。

リマンに関わるプロセス技術だけでなく、社会システムを変える技術も含めて企業との連携や公的プロジェクト研究、国際的な研究連携なども積極的に進めていきます。