人工知能で構造物の異常音を検知!

人工知能で構造物の異常音を検知!

2018/07/31

人工知能で構造物の異常音を検知! 検査員と協業するAIシステムの開発

高速道路、橋梁、鉄道線路、トンネルなど交通インフラの点検を担う熟練した検査員は慢性的に不足している。産総研と首都高技術株式会社は交通インフラ点検に人工知能(AI)を導入し、AIに点検の打音を機械学習させ、異常を自動診断、検査員に可視化するシステムを開発した。このシステムによる検査結果はリアルタイムで表示され、異常箇所を自動で図面化することで非熟練者でも見落としなく点検作業が行えるようになり、検査の効率化と検査員の負担を大幅に削減する見込みだ。

高速道路、橋梁、鉄道線路、トンネルなど交通インフラの点検を担う熟練した検査員は慢性的に不足している。産総研と首都高技術株式会社は交通インフラ点検に人工知能(AI)を導入し、AIに点検の打音を機械学習させ、異常を自動診断、検査員に可視化するシステムを開発した。このシステムによる検査結果はリアルタイムで表示され、異常箇所を自動で図面化することで非熟練者でも見落としなく点検作業が行えるようになり、検査の効率化と検査員の負担を大幅に削減する見込みだ。

正常データの学習から異常を検知

2012年12月、中央高速道路笹子トンネルで発生した天井板の崩落事故は、日本の高速道路で起きた事故としては史上最悪、9名の生命が失われた。この大惨事を契機として、日本各地の交通インフラの老朽化について社会の関心が高まった。そして、この事故後の調査により、予算が不足していて十分な安全管理ができない設備があること、少子高齢化の中で点検作業をする熟練の検査員が減り、この先、点検作業を担う人員を確保できなくなる可能性があることなど多くの問題が指摘された。その後、老朽化した設備等に対してさまざまな安全対策がとられるようになり、安全対策・安全点検が義務化されたが、なお、いくつかの問題が未解決のまま残されていた。

トンネルや橋梁などの交通インフラ安全点検の一次検査は、ひび割れなどを発見する「目視検査」と、人がハンマーで壁や床板(高速道路の路面の裏側)を叩いて歩き、聞こえてくる音の違いからコンクリートの浮きや内部の空洞などの異常を検知する「打音検査」が一般的だ。「打音検査」で異音があれば精密機器による二次検査に進むのだが、耳で音を聞くという人の感覚にゆだねられた検査では、検査員の技量に大きく依存することになる。異音を聞き分けられる熟練した検査員の数には限りがあり、検査の義務化によって急増した検査量に対応できる検査員の数は、慢性的に不足した状況が続いている。産総研は、笹子トンネル事故以前からこのようなインフラ点検の問題が発生することを懸念し、点検をサポートする技術の開発を進めていた。その一つが今回紹介する、人工知能(AI)を用いた打音検査システムだ。

「これはAIにおける機械学習の手法を用いて、音から異常を自動検知する技術で、産総研が長年取り組んできたパターン認識技術をベースとしています」

人工知能研究センターで機械学習を研究している村川正宏は、そう語り始めた。

産総研では前身の電子技術総合研究所時代から、画像認識による異常の自動検出に取り組んできた。その技術は、例えばエレベーター内をカメラで監視する防犯システムとして実用化されており、最近ではガンの病理画像診断など、医療分野での活用も期待されている。

産総研の画像認識による異常検知技術は、異常データをAIに学習させることで異常を見つけるのではなく、大量の正常データを学習させ、その“いつものデータ”と違うときに異常だと判断するものだ。ひとことで異常といってもいくつものバリエーションがあり、すべての異常データを事前に学習させることは不可能だ。そもそも想定できないからこそ異常だということもある。異常をひとつひとつ学習させる方法では必ず漏れが出てしまうで、“正常以外”を検出する方が信頼性は高まるというわけだ。

「2008年ごろから、画像認識による異常検知技術を音響データやセンシングデータへ応用する研究がスタートしました。数年の基礎研究を経て、これは使えそうだとなり、こういう技術がどのような分野に役に立つのだろうと考えたときに構造物の点検というテーマに思い至ったのです」(村川)

検知の手順は画像とそう変わらない。まず、正常な箇所を点検したときの音響データを大量に学習させる。次に、調べたい音響データを解析する。そして、正常の範囲から外れた音を認識したときに、そこが異常だと判断する。

さらに2年ほど研究開発を行い、モーターの異音を捉える特殊な聴診器の開発という一定の成果をあげることができた。今度は、この技術を実用化するためのパートナーを探さなければならない。しかし、いざ連携先を探そうとしたとき、村川には、インフラ点検分野の企業とのコネクションがなく、どのように連携先を探せばよいのか困ってしまった。

産総研のシーズと現場のニーズが出会った

そんな折、産総研のイノベーションコーディネータ樋口哲也は、高速道路の建設管理技術を集めた展示会で、首都高速道路の安全点検を主要業務とする企業、首都高技術株式会社のブースに目を止めた。そこには高速道路検査に用いられる打音検査器が展示されていた。高速道路の点検は耳で打音を聞いて行うと知った樋口は、その場にいた首都高技術のスタッフに、「インフラ検査の分野で、産総研が何か協力できるかもしれない」と伝えたのだ。

「それからまもなく村川さんから当社に電話がかかってきました。話を聞いて、率直に『面白い!』と思い、提案に飛びつきました」

同社技術部の窪田裕一は当時を振り返る。

「当社は技術開発をしているといっても、つくっていたのはアナログな装置でした。打音検査にしても、人間が耳で音を聞いて判断するという定性的なものです。それができる熟練検査員の定年退職が進む中で、定量的な診断ができる技術の必要性を感じていたところでした」

打音検査は壁などの検査対象を10 cm四方程度の正方形(メッシュとよぶ)に区切り、そのすべてのメッシュ内を細かくハンマーで叩いていく。音から異常があると判断された場所は、後から見つけやすいようにその部分をチョークでマーキングする。さらに現場でスケッチを行い、それを会社に持ち帰ってCAD技術者に図面化してもらう。検査報告書にはその図面を添付し、それに基づいて補修箇所の面積や体積を割り出し、補修するための設計図面をつくる。

「検査後にはそのような一連の工程が待っています。この手作業の部分にデジタル技術が導入できれば、作業効率は大きく上がるだろうと考え、これはやるべきだと思いました」

同社技術部長の森清の言葉からは、産総研の技術シーズと現場のニーズが出会った時の、大きな期待感が伝わってくる。両者の共同研究が始まった。

異常を検知できた!

それまで産総研は、コンクリート構造物の打音解析にトライしたことはなかった。そこで共同研究はまず、ハンマーで叩いた箇所の異常の有無が、この技術で本当に自動的に判定できるかを確かめることから始めた。浮きや空洞のないコンクリートブロックや、発泡スチロールをコンクリートに埋め込んで模擬的に空洞をつくったブロックなど、さまざまな実験用サンプルをつくり、聴診器型の装置が異常を検知できるかを実験した。その結果は−−。

「正常、異常を判断できました。特に、空洞の位置が表面に近いほどはっきり検出できたので、どれくらいの深さの空洞まで、どの程度の精度で検出できるのかを細かく調べ、異常の種類まで把握できる解析方法を探っていきました」(村川)

笹子トンネルの事故が発生したのは、そのような時期だった。誰もが熟練者と同じような精度で、構造物の安全点検ができるようにする技術が必要だと一同は確信した。国もその必要性を認め、2年後、このプロジェクトは内閣府の戦略的イノベーション創造プログラム(SIP)に採択されることになる。こうして2014年から2018年3月まで、産総研、首都高技術に東日本高速道路(株)、(株)ネクスコ・エンジニアリング東北、(株)テクニーの3者を加えた5者により、橋脚やトンネルなどのコンクリート構造物の損傷や、アスファルト舗装面下のコンクリート床板上層部土砂化などをターゲットとした、点検・モニタリング・診断技術の研究開発が行われることになった。

同じ作業をするだけで異常度マップも自動生成

SIPのプロジェクトでは現場で実際に使えるようにするための応用を進めた。例えば、実験室など静かなところで叩いた音の解析精度は高かったが、実際の現場はトンネルの中だったり、床板だったりする。反響音や走行中の車によるノイズが非常に大きい中で、ノイズと打音をどう区別するのか、ノイズを減らすためには打音をどのように収録すればよいのかなど、解決すべき技術的な課題は、解析面でも計測面でもいくつもあった。

「当初は聴診器にマイクを仕込み、それを壁に付けて音を拾うことを考えましたが、現場で使うには現実的ではありませんでした。検査員にとって手間がかかりすぎたのです」

そう話すのは、首都高技術技術部の野添だ。聴診器型の場合、常に片手で壁に装置を当てていなくてはならない。機器の操作に手間がかかるようでは点検に余計な負荷が生じてしまう。検査員の負担にならない方法、むしろ負荷が減る方向でなければ、現場に新しい技術を入れていくのは難しい。

「また、ハンマー自体を特殊なものに変えるというアイデアもありましたが、道具を変えてしまうと、検査員が使ってくれない可能性もありました。そこで、点検作業の負担を増やさない方法であること、使う器具はこれまでと同じものであることを二大方針とし、その上でどう開発していくかを考えていきました」(村川)

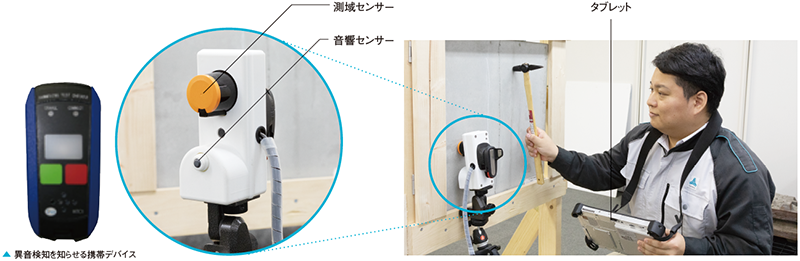

たどり着いた答えが、検査員はこれまで通りのハンマーで床板などを叩き、その音を壁に立てかけた計測ユニットが拾うという方法だった。計測ユニットには接触式の音響センサーと叩いた位置を捉える測域センサーが備えられ、打音の波形情報と打撃の位置情報を合わせて取得する。叩いた箇所はタブレット端末にリアルタイムで表示され、解析して異常だと判断された場合には、ブザー音が鳴ってその場で検査員に通知される仕組みとした。

計測ユニット

計測ユニット

「計測ユニットは半径約4 mの範囲で高精度な計測が可能です。検査員は8 〜 10 mの範囲を点検したあと、計測ユニットを次の場所に移動させて立てかけるだけ。現場でも使いやすいシステムとなりました」と、森は笑顔を見せる。

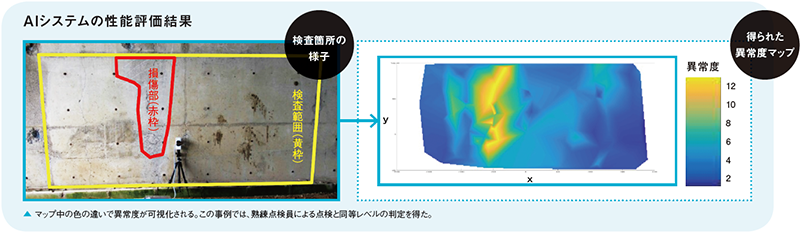

補修設計用のデータ作成の部分を自動化する、スケッチにかわる機能については、画像処理に関する知見が必要だった。数値で「この箇所が異常です」と見せられても、その意味を正確に理解するのは難しい。誰にでも異常の状況が把握できるようにするには、可視化する必要があると考えたのだ。村川は産総研内部のAR(拡張現実)の研究者にも協力を要請し、“異常の見える化”に取り組んだ。

「これにより、検査範囲の異常の度合いを等値線図として示したマップが自動的につくれるようになり、構造物の内部の劣化状況が一目でわかるようになりました。異常を自動的に可視化できる機能は、世の中にある他の打音解析技術にはない、優れた点だと思います」(村川)

現在はSIPのプロジェクトも終わり、産総研と首都高技術は実用化に向けた最適な設計を進めるため、再び共同研究に取り組んでいる。

「今は、装置の軽量化や、計測時のノイズの除去に関する部分のブラッシュアップなど、より現場目線で完成度を高めているところです。また、実際の現場だと、走行する車の振動で計測ユニットがずれてしまうので、測定面に吸着できるようにすることも検討しています」と野添は説明する。立て掛ける方式では高速道路の路面の裏側の点検には使えないが、吸着型であればそこにも適用できるかもしれない。とはいえ、吸着させると移動する際に取り外しと再吸着という手間が増えるため、これからさらに現場の声を聞いて、最適解を探っていくことになる。

産総研と組んで、世界が広がった

ここまで来るには、無数の苦労もあったと窪田は言う。

「村川さんは情報技術、私たちは道路構造物という異なる分野のプロフェッショナルです。それぞれの分野特有の専門用語も多く、最初は話が通じなくて大変でした。コミュニケーションの面からも異分野を融合させる大変さを実感しました」

村川も同意をしつつ続けた。

「現場では想定外の連続で、万全の体制で臨んでいるはずなのにうまくいかないことはしばしばです。理由を追求していくと、たまたま太陽光が思わぬ角度で差し込んで測定器のレーザーに影響を与えていたり、ハンマーの柄についていた紐がハンマーと同時に別の場所を叩いて誤認識を引き起こして、変な等値線図になってしまったり。実用化に向けて、まだつぶすべきことはたくさんあります」

産総研との共同研究に対して森は「やってよかったの一言」と言い切る。

「最先端の技術と融合させればこんなことができるんだと知り、世界が広がりました。当社の技術開発も、産総研と出会う前よりずっと広範囲になっています」

技術自体のニーズの高さもあり、グループ会社内で表彰されるなど、首都高技術に対する周囲からの注目や評価は非常に高まったという。野添も「保守点検という分野は進歩の少ないアナログな分野と思われがちですが、今回の異分野融合により、点検の仕事も進化を遂げていることを社内外に知ってもらうことができました」と喜ぶ。

共同研究を始めた当初は、道路構造物の点検にAIやARの技術を取り入れることに対して、ピンと来ていない人も多かったという。しかし6年経った今、業界全体の動向としても常識的なことになりつつある。

「その流れに先駆けることができ、また、当社の技術部の強みをつくることもでき、とても感謝しています」と、窪田。今では技術部全体が先端技術とつながろうという意識を持つようになり、本件のほかにも産総研との共同研究が複数並行して走っているという。

今後、この技術が完成したら、まずは首都高技術自身が使う点検ツールとして活用する。他社へ導入して事業化を進めるかは未定だというが、現在数十ある協力会社に導入するだけでも、熟練検査員不足の問題に対する心強い支援となるだろう。

「今回の共同研究はAIと土木の融合でしたが、産総研ではさまざまな研究が行われていて、それらの分野と、企業の皆さんの悩みをうまくつなげる体制ができています。敷居が高いなどと思わず、ぜひ気軽に相談してください。協力して課題を見つけ、解決していけるパートナーになれればと思っています」と村川は今後に思いを馳せた。

情報・人間工学領域

人工知能研究戦略部

総括企画主幹

村川 正宏

Murakawa Masahiro

首都高技術株式会社

技術部長

森 清

Mori Kiyoshi

首都高技術株式会社

技術部

構造技術課

主査

窪田 裕一

Kubota Yuichi

首都高技術株式会社

技術部

構造技術課

野添 裕輔

Nozoe Yusuke