「センシング×パッケージング」で切り拓く半導体製造の未来

「センシング×パッケージング」で切り拓く半導体製造の未来

2025/11/05

「センシング×パッケージング」で切り拓く半導体製造の未来 コンソーシアムSenTePackが共創の仲間をつなぐ

日本には、半導体製造に関わるメーカーや研究機関が数多くある。一方で、国内の半導体産業は苦戦のときが続き、世界の潮流に乗り切れていないのも事実だ。そうした中で、半導体チップには小型化の要求が一層高まっている。小型で低消費電力の半導体チップを作るにはそれぞれの機能を持った部品の実装密度を高める必要があり、センシング技術とパッケージング技術が1つのカギを握るようになってきている。産総研はこれまでも、センシングとパッケージングを横断して高度化させるための研究開発を続けてきた。その上で、半導体製造に関わる企業が連携して国際的な競争力をつけるための「センシング技術・次世代パッケージングコンソーシアム(SenTePackコンソーシアム)」を立ち上げた。産総研が描く次世代の日本の半導体製造の姿を、研究者の取り組みとコンソーシアムの活動から紐解く。

日本には、半導体製造に関わるメーカーや研究機関が数多くある。一方で、国内の半導体産業は苦戦のときが続き、世界の潮流に乗り切れていないのも事実だ。そうした中で、半導体チップには小型化の要求が一層高まっている。小型で低消費電力の半導体チップを作るにはそれぞれの機能を持った部品の実装密度を高める必要があり、センシング技術とパッケージング技術が1つのカギを握るようになってきている。産総研はこれまでも、センシングとパッケージングを横断して高度化させるための研究開発を続けてきた。その上で、半導体製造に関わる企業が連携して国際的な競争力をつけるための「センシング技術・次世代パッケージングコンソーシアム(SenTePackコンソーシアム)」を立ち上げた。産総研が描く次世代の日本の半導体製造の姿を、研究者の取り組みとコンソーシアムの活動から紐解く。

次世代半導体チップの高密度実装に日本の技術を結集

「データを収集するセンサーなどのエッジデバイスでは、小型化したさまざまな部品を高密度に実装することが重要です。集められた情報はデータセンターに送られますが、ここでもCPUやメモリーを高密度に実装することが重要です。省電力で大量のデータを処理できるようになるからです。半導体の製造工程におけるセンシング技術や、実装のためのパッケージング技術を高度化することが、小型化や高性能化、省電力化へのカギになります」

こう語るのは、センシング技術研究部門の日下靖之だ。

半導体の製造には、「前工程」と「後工程」がある。シリコンウエハ上に集積回路を作って切り出す前までの前工程は、製造プロセスやセンシングの技術が高度化し、ナノメートルレベルの微細構造形成が可能となりつつある。一方で、切り出したシリコンチップを基板に実装して樹脂封止されたパッケージに収める「後工程」は、前工程に比べると高度化されておらず、その実装プロセスを「見える化」するためのセンシング技術の進展も道半ばなのが現状だ。さらに、微細化が進んだ半導体チップを、桁違いに幅広い基板上で接続・集積する「中工程」の重要性も高まっている。

産総研では、こうした動向に対応した技術の社会実装を進めるために、2025年4月に「センシング技術・次世代パッケージングコンソーシアム(SenTePackコンソーシアム、以下「SenTePack」)」を立ち上げた。

SenTePackには、センシング技術の応用分野ごとにブレークダウンした4つのワーキンググループ(WG)がある。その中で「半導体製造センシング・実装技術WG」は、半導体の後工程や実装プロセス技術の高度化やスマート化に取り組む。さまざまな企業や研究機関が共創することで、チップレット集積や2.5次元、3次元実装といった先進半導体の製造に求められるセンシング技術やパッケージング技術を、日本で磨き上げることが狙いだ。

つくばセンターが本拠地の日下は、このWGのリーダーを務めていて、「日本は材料メーカーが強く、プロセスの装置メーカーにも競争力があります。一方で、1社に特異な技術があっても個別では環境変化に対応しきれていないのも事実です。コンソーシアムを作って横断的に企業や組織の人と情報を集め、共同研究や国家プロジェクトへの採択を実現して、実利があるような支援をしていきたいと考えています」と、語る。

4人の多彩な研究者が生み出すセンシングとプロセスの連携

この、半導体製造センシング・実装技術WGを日下とともに率いるのが、3人の研究者だ。九州センターで研究を進めるセンシング技術研究部門 坂田義太朗は、「九州は半導体産業が盛んで、多くの企業が半導体製造プロセスに関わっています」と、言う。つくばセンター勤務でハイブリッド機能集積研究部門に所属する竹井裕介は、「めっき液や、CMP(化学機械研磨)に用いるスラリーと呼ばれる研磨液などは、中小の専用メーカーが特殊な技術を持っていることが多いのです」と、現状を指摘する。また、坂田と同じく九州センターで研究を行うセンシング技術研究部門の岩﨑 渉も、「日本にはめっき加工業者だけでも中小企業のメーカーが多くあります。産総研はこうした企業とも協力して、日本の産業に力をつけてもらえるようにしていきたいと考えています」と、語る。

日下・竹井・岩﨑・坂田ら4人が専門とする研究対象は幅広く、分野も横断的だ。九州センターでセンシング技術を磨き上げる坂田と岩﨑、つくばセンターでプロセス技術を研究する日下と竹井が、半導体製造の後工程の高度化に寄与するために、どのような研究を進めているか、見ていこう。

「見えない傷」を可視化するセンシング技術

鏡面かつ平坦に磨き上げる作業は、半導体製造においていくつもの工程で行われる。坂田は「半導体ウエハや再配線層の製造に用いられるガラス基板などを研磨すると、磨かれる際に傷が入ることがあります。この傷は表面にできるだけでなく、内部に残ることもあります。このように内部に残る傷を“潜傷(せんしょう)”と呼びます。潜傷がある状態の半導体ウエハやガラス基板を用いて実装を進めると、できあがったデバイスの不良を引き起こしてしまう可能性があるのです」と、話す。

表面からのセンシングでは、潜傷は見つけられない。潜傷を見つける方法はないか──。坂田は、「光と応力によって埋もれた傷を浮き上がらせる技術を開発しました。シリコンウエハやガラス基板に曲げる力をかけて、光の散乱の強さを測定します。すると、表面の大きな傷(スクラッチ)や塵やホコリ(パーティクル)で表れる光散乱の強さはほとんど変化しないのに対して、潜傷では屈折率が変化して光散乱の強さが変化するため、潜傷を検出できます。この手法によって研磨された基板に潜む見えない傷を見つけることと、研磨プロセスの状態との関連性を紐づけることによるプロセスの安定化を目指して、今後も研究開発を進めます」と説明する。

坂田は、医工学の博士号を持つ研究者だ。「産総研で研究をするようになって、課題解決の対象が、患者さんから装置メーカーやデバイスメーカーへと変わりました。しかし、困っている人を助けたいというモチベーションは変わりません」と、語る。困りごとを解決したいという姿勢が、曲げ応力と光学的性質の変化との組み合わせで埋没欠陥をあぶり出し、プロセス条件へのフィードバックを可能とするセンシング技術を生み出した。

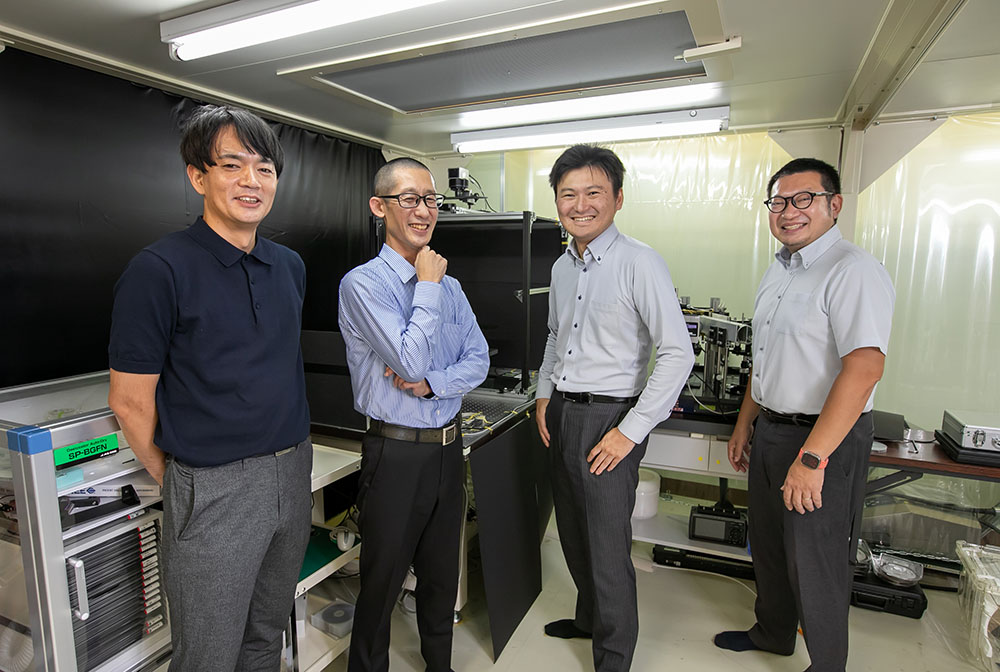

坂田らが開発した検査装置。あえてウエハに曲げる力を加えて、曲げる前後でのレーザー光による光散乱強度の差を測定し、潜傷を検出する。

坂田らが開発した検査装置。あえてウエハに曲げる力を加えて、曲げる前後でのレーザー光による光散乱強度の差を測定し、潜傷を検出する。

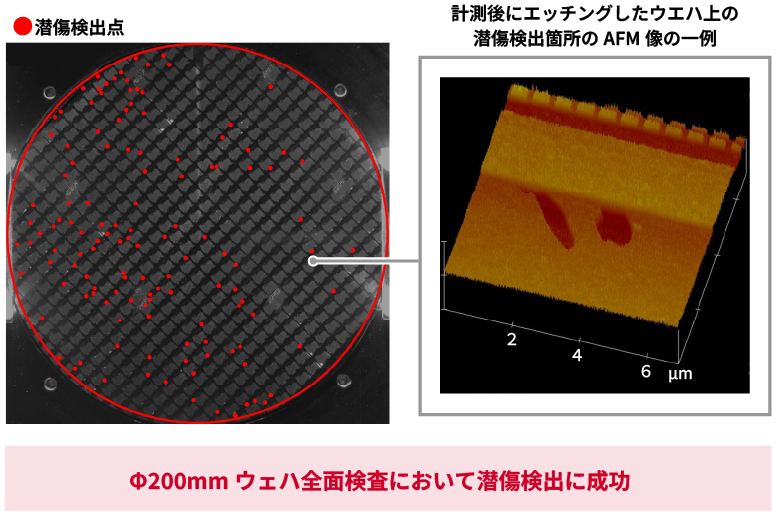

製造現場が求める「潜傷の非破壊検査技術」を実現。写真は、潜傷の実検出例(ターン付きシリコンウエハ上の層間絶縁層の検査。Φ200 mmウエハ全面検査における潜傷を検出)

製造現場が求める「潜傷の非破壊検査技術」を実現。写真は、潜傷の実検出例(ターン付きシリコンウエハ上の層間絶縁層の検査。Φ200 mmウエハ全面検査における潜傷を検出)

めっき浴の状態を「電子舌」でリアルタイムに診断

半導体製造の後工程に欠かせないのが、配線などを作るために行うめっき処理だ。岩﨑は「2.5次元や3次元といった積層構造の半導体では、めっきの難易度が高まり、既存の測定方法では説明できない結果が現れるようになりました。高精度な製品製造のために新しい測定技術が求められるようになったのです」と、めっき処理のセンシングに対する環境変化を説明する。

産総研には高感度の電気化学の測定技術があり、液体の成分を高い精度で測定できる。その上で測定した成分の状態をAIで分析することで、めっき液の状況から、めっきの成功を判断できるような技術の開発を進めている。めっき液にはさまざまな元素や物質が微量に添加されており、その正確な成分や量は使用者にはわからないことが一般的だ。複雑な組成のめっき液の状態を、どう測定するのか。

岩﨑は、「私たちのグループではワインの分析をしていたのです。ワインにはさまざまな成分が含まれていて、それによって複雑な味が形成されています。これを精度高く測定し、AI分析によって産地やぶどう品種を推定していく研究です。ワインをAIでテイスティングできる“電子舌”というわけです。ワインをめっき液に変えることで、めっき液の成分の測定結果から良いめっきができる状況かどうかを、AIがリアルタイムに判断できる技術の開発を行っています」と、語る。

めっき液メーカーは、独自の添加剤を配合して各自のめっき液の特徴を競う。めっき加工業者は状態が不明なめっき液を管理してめっきを行うが、めっきを繰り返すことで、めっき液の状態は常に変化する。そうしたブラックボックスになっているめっき液の微妙なバランスを、リアルタイムに測定できるようにして、めっきの出来具合との関連性を即座に評価できるようにする技術の開発を進めている。

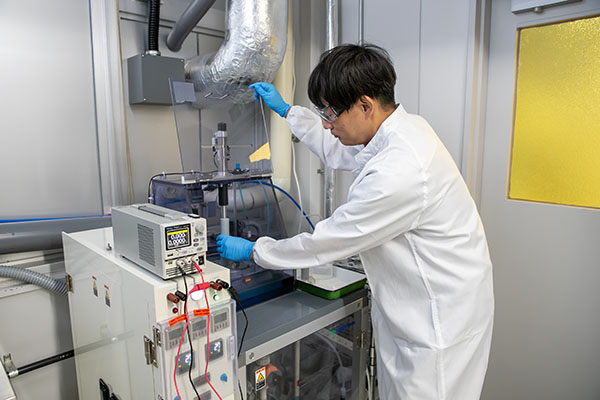

半導体用めっき装置を使い、ウエハにさまざまな条件で銅めっきを施している様子。めっき液の状態を分析し、得られたデータとめっきの仕上がりとの関係を学習している。

半導体用めっき装置を使い、ウエハにさまざまな条件で銅めっきを施している様子。めっき液の状態を分析し、得られたデータとめっきの仕上がりとの関係を学習している。

印刷技術で電子デバイスの微細な配線を作る

製造プロセスの側から、中工程や後工程の革新を目指すのが日下の取り組みだ。印刷技術を半導体実装に生かすことで、配線を大面積・低コストで、なおかつ低温の処理で実現できるようにする。

日下は、「インク滴を吹き付けるインクジェット方式では、髪の毛1本ぐらいの幅の印刷まではできます。しかし進歩する半導体の後工程などの配線には対応できず、半導体製造で印刷技術はほとんど使われていません。インクジェットよりも10倍から100倍ほどまで細かい印刷が可能になれば、半導体やセンサーなどを実装する際の配線に利用できるようになります」と、説明する。

印刷ではインクを使う。液体のインクは、そのまま塗ると乾燥時に濃淡ができてしまいがちで、配線の技術としては扱いにくい。「そこで、インクの膜の乾燥状態を適切に制御し、膜を基板に移すときの付着力を変えることでパターンを作り出す手法を開発しました。最初は液体で扱いやすく、固体化させてから印刷するので、1 μmといった微細な配線の印刷が可能になり、半導体製造での実装配線に使用できるレベルになりました」と、日下は語る。

「付着力コントラスト印刷法」と名付けたこの技術は、偶然の産物だったという。たまたま重なったフィルムを剥がした際にパターンがきれいにできたことから気付きを得て、新しい技術が生まれたのだ。

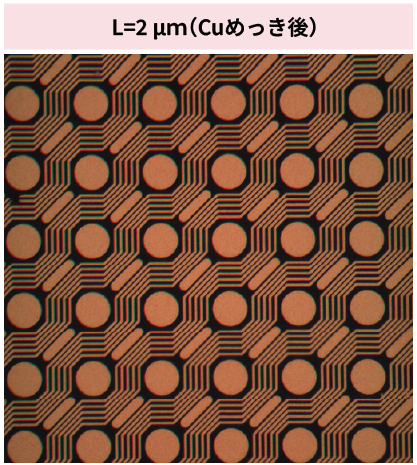

「付着力コントラスト印刷法」による配線形成例。配線幅は2 μm。シード層を印刷後、めっきにより銅配線をフルアディティブ法で形成。ドライエッチングレジストや遮光マスクなど、多様な材料のパターニングにも対応可能。

「付着力コントラスト印刷法」による配線形成例。配線幅は2 μm。シード層を印刷後、めっきにより銅配線をフルアディティブ法で形成。ドライエッチングレジストや遮光マスクなど、多様な材料のパターニングにも対応可能。

後工程のパッケージング拠点をつくばに開設

MEMSの開発に由来する微細加工技術を中心に、後工程パッケージング技術の応用展開を推進するチームを率いるのが竹井だ。MEMSの開発技術は、半導体製造への応用事例が増加している。エッチング技術もその一例として挙げられる。竹井らのチームでは、半導体チップの3次元実装パッケージを実現する際に使われるエッチング技術である、シリコンやガラスに細い穴を開けるTSV(Si貫通電極)やTGV(ガラス貫通電極)、MEMSの技術を生かした薄膜アクチュエーターなど、幅広い技術の開発を手掛ける。また関連する研究チームでは、異なる素材をはんだ付けするのではなく、1つの素材として接合させるハイブリッドボンディングの研究開発が進められている。

さらに、半導体製造センシング・実装技術WGに直接関係する取り組みとして、つくば東地区でリニューアルしたクリーンルームの構築をリードしてきた。新世代ハイブリッドパッケージング拠点となる、クリーンルームである。「シリコンパッケージの後工程を実際に実施できるクリーンルームを、産総研に用意できました。名称は『APARCHE*1』です」と、竹井は話す。

WGで技術の開発と企業連携を進める半導体製造の後工程に対して、半導体メーカーなどが実際に行うプロセスが産総研内で実施できるようになった。竹井は、「CMPやめっきのメーカーは、産総研が作った製品に対して微細なめっきを試行できますし、インターポーザー*2を入手して性能評価をすることもできます。メーカーからは入手しにくかったテスト用素子(TEG)が産総研で提供できるようになり、先端パッケージプロセスの性能評価がしやすくなります」と、期待を語る。

シリコンパッケージの後工程を実際に実施できるクリーンルーム「APARCHE」

シリコンパッケージの後工程を実際に実施できるクリーンルーム「APARCHE」

コンソーシアムの活動で日本の半導体産業を再活性化へ

半導体の後工程への応用が期待されるこれらの技術は、センシングで得たデータをプロセスに生かし、プロセスから得られた課題を新しいセンシング技術の開発へとフィードバックする大きな改善サイクルの実現を後押しする。検査の後追いによるプロセス改善だけでなく、工程内でセンシングして判定し、装置条件へ即時に戻すループを作り上げるものだ。一方で、こうした実践も産総研内の取り組みだけでは、社会実装にはなかなかつながらない。そこで、産総研と企業を結ぶ取り組みとしてのSenTePackが力を発揮する。

日下は、SenTePackの半導体製造センシング・実装技術WGの活動をこう語る。「半導体の実装分野だけでも川上から川下まで、幅広い業種がつながっています。企業の方々にとって全容を理解することは、なかなか難しい。そこでWGでは、座学の勉強会だけでなく、現場の見学やディスカッションを通して、参加企業の意識の共通化を目指しています」

企業には、外部に出せない機密情報もある。WGメンバーだからといってオープンにできるわけではない。それでも、中立な立場の産総研が主導することで企業が集まり、産総研のセンターに加えて、各企業の現場見学なども実施することで、それぞれのプロセスにおける課題感の共有や視野の拡大が実現できていく。そこから、個別の企業間連携へとつながっていく、今後の姿を描いている。

2025年10月には、九州センターでWGの第2回の会合が開催され、産総研と企業のメンバーが一堂に会し、福岡超集積半導体ソリューションセンター*3と、産総研の九州センターを見学した。九州には半導体産業に関わる企業が多く、「産業の現場」の意見交換を活発に行うことができ、それが地域活性化にもつながっていく。そうした地域的な状況を背負い、現場の声が近くにある九州センターで、センシング技術を高度化させて最先端の後工程の試作装置を開発していく。

「いわゆるグローバルニッチと呼ばれるような、キラリと光る技術を持った企業が日本にはたくさんあります。そうした企業と産総研が手を結んで、九州センターでセンシング技術を開発し、つくばセンターでプロセスに実装して検証していくというサイクルをどんどん生み出します」と、日下はSenTePackが導く半導体製造の未来を見据える。SenTePackとともに次世代パッケージング技術の未来を創る仲間として、より多くの企業が加わることを願うばかりだ。

プロセスの環境とセンシング技術を結んで、日本の半導体産業の再活性化に貢献したいという産総研の社会実装への思いが、集まった新しいプロジェクトが動き始めている。

*1: APARCHE: Advanced PAckaging Research Center toward Hybrid intEgration [参照元へ戻る]

*2: インターポーザー(Interposer) は、チップと基板の間に配置される中間層の配線基板で、複数のチップを高密度に接続する「橋渡し」の役割を持つ。シリコンやガラスなどで作られ、TSV/TGV 技術と組み合わせることで、チップ間の接続性能を大幅に高めることができる。[参照元へ戻る]

*3: 公益財団法人福岡県産業科学技術振興財団 福岡超集積半導体ソリューションセンター。半導体の設計・試作開発から評価・解析、さらには製品化に至る実証評価までを一貫して支援する研究開発拠点。[参照元へ戻る]

センシング技術研究部門

センサインテグレーション研究グループ

研究グループ長

日下 靖之

Kusaka Yasuyuki

センシング技術研究部門

製造センシング研究グループ

主任研究員

坂田 義太朗

Sakata Yoshitaro

ハイブリッド機能集積研究部門

先進MEMSデバイス研究グループ

研究グループ長

竹井 裕介

Takei Yusuke

センシング技術研究部門

IoT化学センサ研究グループ

研究グループ長

岩﨑 渉

Iwasaki Wataru

産総研

エレクトロニクス・製造領域

センシング技術研究部門

産総研

エレクトロニクス・製造領域

ハイブリッド機能集積研究部門