低コストで高性能!超高純度水素が精製できる炭素膜

低コストで高性能!超高純度水素が精製できる炭素膜

2019/09/30

低コストで高性能!超高純度水素が精製できる炭素膜 水素以外のガス分離や脱水にも応用可能

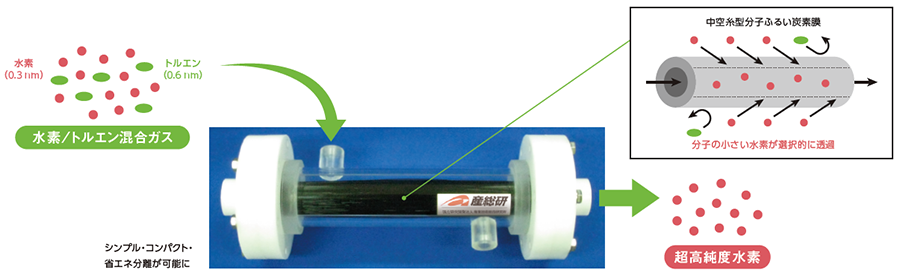

開発されたのは、中に空洞がある黒い糸状の物質。これは、次世代の分離膜として期待が高まっている高性能炭素膜だ。有機ハイドライド型水素ステーションでの活用を目指して、高性能化と膜モジュールの大型化を実現した。

開発されたのは、中に空洞がある黒い糸状の物質。これは、次世代の分離膜として期待が高まっている高性能炭素膜だ。有機ハイドライド型水素ステーションでの活用を目指して、高性能化と膜モジュールの大型化を実現した。

オンリーワンの分離膜を目指して

物質を分離する方法として、あるフィルターを用意し、そこを通れるものと通れないものの2つにふるい分ける、というやり方がある。粉をふるいにかけて大きさを揃えるのも、コーヒーを淹れる作業も、選択する対象の大きさは違うが、いずれもふるい分けによって物質を分離している。

この方法による物質の分離は、私たちの日常生活だけでなく、産業技術の分野でもさまざまなところで行われている。例えば、ホコリを嫌う半導体などの製造現場ではクリーンルームの空気を清浄に保つためHEPAフィルター(直径110 µm以下のガラス繊維のろ紙でできているもの)が不可欠だ。また、海水を淡水化する施設ではろ過膜や逆浸透膜を用いて海水から塩分を取り除いている。対象が分子サイズまで小さくなったとしても、分子サイズの孔を持つ膜があれば、物質をふるい分けることができるのだ。

海水を淡水化する場合、熱で水分を蒸発させて回収するという方法もあるが、この方法では、膜に水圧をかける方法に比べて熱を加えるためより多くのエネルギーを消費してしまうことは想像がつくだろう。膜によって物質を分離する方法は、分離にかかるエネルギーがとても少なく抑えられるので、省エネルギーの面から非常に期待されている。

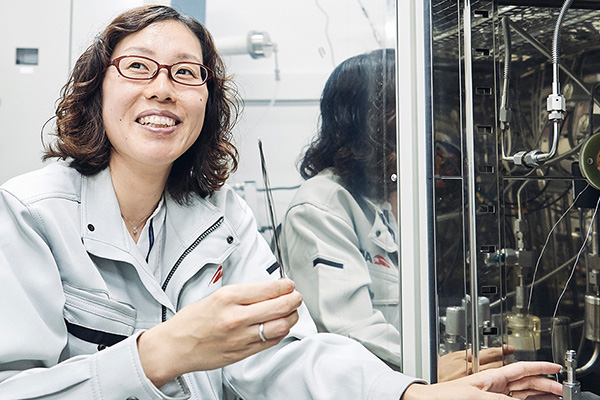

ではこうした膜分離技術は、低炭素社会のためのエネルギー資源として期待を集めている「水素」の分離には使えるのだろうか。水素分子は0.3 nmという極小サイズであり、これを高精度に分離する膜はそう簡単にはできない。それでもこれに挑んだのが、「ずっとオンリーワンの技術を追い続けてきた」という化学プロセス研究部門の吉宗美紀である。吉宗は有機ハイドライド*1から高純度の水素を分離できる画期的な炭素膜を開発、膜のメーカー企業と連携して膜モジュールの大型化も実現した。

炭素膜の強みを発揮できる場所として水素ステーションに狙いを定めた

2004年、吉宗はガス分離用の炭素膜の開発に着手した。炭素膜は、管状のものと中空糸状のものの2つに大別される。管状の炭素膜はセラミックスなどの基板に前駆体高分子をコーティングした後で炭化させた膜であり、中空糸膜は基板を使わずに高分子をストロー状に成形して炭化させた自立型の膜である。

「コスト面や膜モジュールの大型化という観点から検討したところ、管状膜は基板となる材料のコストが高くつくとわかりました。それに対し中空糸膜は耐圧性に優れ、単位面積あたりの膜面積も大きいため、軽量でコンパクト、かつ安価な膜モジュールの設計が可能です。そのような実用性の高さから、中空糸膜の開発をすることにしました」

材料として過去の文献などではポリイミドが多く報告されていたが、材料コストが高い上に、強度がなく、モジュール化の途中で、シャープペンシルの芯が折れるようにポキポキ折れてしまうという課題があった。吉宗は、前駆体となる高分子の材料探索の結果、より安価なポリフェニレンオキシドで中空糸状の炭素膜がつくれることを発見。これはいけると思ったところで、思わぬ落とし穴が待っていた。この膜は分離性能は高かったのだが、強度が十分ではなかったのだ。

「モジュール化できないのでは実用化できません。そこで、製造法を見直し、中空糸膜の太さや焼き方を変えては、強度や性能の評価を繰り返した結果、最終的に高性能かつしなやかで機械強度の高い膜をつくることができました」

その炭素膜は、外径約200 µmの黒い糸状の物質だ。吉宗は次にこれをモジュール化してくれるメーカー探しに乗り出した。パートナー探しは難航したが、2008年、部品メーカーのNOK株式会社が引き受けてくれることになった。そして、このガス分離用炭素膜の強みを発揮できる用途として定めたのが「有機ハイドライドを用いた水素ステーションでの活用」だった。

水素ステーションの低コスト化に不可欠

水素社会が訪れる近い将来には、燃料電池自動車に水素を供給する水素ステーションの整備・運営を低コストで行えなくてはならない。

今年3月に資源エネルギー庁から発表された新しい「水素・燃料電池戦略ロードマップ」では、水素社会の実現に向けた具体的な目標や進めていくべき取り組みが示されているが、この中でも水素ステーションの整備・運営費の低コスト化ということが明記されている。

燃料電池自動車に低コストで大量の水素を供給するには、どこかでつくった水素をそのまま水素ステーションに運ぶのではなく、水素キャリアと呼ばれる別の物質に結合させて運搬し、水素ステーションの中でその結合を解離して水素を精製する方がよい。それを実現するシステムとして有機ハイドライド型の水素ステーションが構想された。水素キャリアとして有機ハイドライドが選ばれた理由は、常温常圧で液体なので扱いやすいことに加え、体積あたりの水素密度が高いこと、既存の石油流通インフラを活用できるからだ。つまり有機ハイドライドは、水素を大量に貯蔵したり輸送したりするのに向いた物質だということだ。

そして、水素ステーションで有機ハイドライドから燃料電池自動車用の高純度の水素を精製するには、高性能な水素ガス分離膜が不可欠だ。吉宗のターゲットは「有機ハイドライド型水素ステーションで使う高性能な分離膜」と、さらに具体的になった。

これは「とにかく実用的な炭素膜をつくる」という吉宗のこだわりにも合致していた。というのは、いくら新しく高性能な膜をつくっても、すぐに実用化できるわけではないからだ。分離技術自体は、蒸留法や吸着法など、すでに実用化されている方法がいくつもある。それらと比べて、性能だけではなくコストや運用しやすさなどでもメリットが出せなければ、先行技術にとって代わることはできない。さらに、そもそも化学プラントなどでは数十年使うことを想定してシステムを組んでおり、よい技術ができたからといってすぐにシステムを入れ替えるなど不可能で、採用されることは非常に難しい。

「だからこそ、実用化を目指すのであれば、そのための新たな用途を見つける必要があるわけです“。有機ハイドライド型水素ステーション”は、今は存在していませんが、本格的な水素社会になったときには必要な設備です。そこで使う分離膜として技術が確立すれば、用途拡大にもつなげられる可能性が高いと考えました」

水素の超高純度精製を実現他のガス分離にも応用が可能

このプロジェクトを進めるにあたり、ユーザー企業側から要求されたのは、①トルエンに耐性を有し、燃料電池自動車用の水素規格に適合する超高純度(トルエン濃度0.28 ppm以下)を達成すること。②吸着法よりも高い水素回収率(90 %以上)を実現すること。③省エネ性が高いこと。④最終的に必要な設備がコンパクトであること、という4点だった。

「水素ステーションが街中のガソリンスタンドなどに設置される設備であることを考えると、設備の大きさも重要なポイントとなります。予備試験の結果、トルエン耐性、省エネ性やコンパクトさ、効率を満足できる可能性を持つ中空糸炭素膜が候補の一つとなりました」

こうして、燃料電池自動車用の規格を満たす超高純度な水素を精製できる、新しい炭素膜の開発がスタートした。

炭素膜を用いた水素分離のしくみ

炭素膜を用いた水素分離のしくみ

水素分離用の膜というのは、膜に水素分子だけが通れる均質な細孔が開いていて、その穴より大きな分子を通さない「分子ふるい」の効果を利用して、水素と水素以外の物質に分離するものだ。当初はなかなか分離性能が出なかったが、前駆体の焼き方を変えるなど細孔サイズの制御法を模索し、かつ、企業でも応用の効く制御法を開発することでクリアした。

耐久性についても、最初は100時間程度使うとトルエンが目詰まりを起こし、急激に性能が落ちてしまっていたが、目詰まりしない適切な細孔のサイズを見つけて調整することで、長い時間安定的に水素を分離することができるようになった。

しかし、研究室で実現できても、実際に水素ステーションに用いるためのスケールへと大型化したときに、同じような高い性能が出るとは限らない。膜モジュールを大型化すればするほど、そのぶん欠陥も目立つようになるからだ。

「この膜の細孔サイズは0.3〜0.5 nm。穴の大きさがたとえ1 nmであっても欠陥となってしまいます。欠陥はゼロにはなりませんので、これをいかに高精度に検出して処理していくかが重要となります。NOK株式会社にはその技術開発に苦労していただきました」

そして分離性能を維持したまま膜モジュールを大型化することに成功。1 m3/h規模の水素生成能力をもち、一度の分離操作で燃料電池自動車に必要な純度を達成できる分離性能と、トルエンが存在しても長期安定性を示す大型膜モジュールが完成したのだ。

有機ハイドライドを用いた水素ステーションの実現はまだ先になるが、この炭素膜は水素だけではなく、二酸化炭素やメタンなど、水素以外のさまざまなガスにも応用が可能だ。また、化粧品などをつくるときにカルボン酸とアルコールを反応させてエステルを合成するが、そのときに出る水の脱水に用いることで、エステルの合成効率が飛躍的に高まることもわかっている。

「今後も省エネかつ低コストの水素ステーションの実現に向けて、炭素膜の量産化や大型モジュール化のための技術開発に注力していくと同時に、医薬品や化粧品などの分野をはじめ、炭素膜ならではの多様な用途を開発していきたいと思っています」

炭素膜ならではの用途を探し続ける

分離膜にもいろいろな種類があり、有機物の高分子膜は実用化されているものもあるが、その分離性能はまだ十分ではなく、そもそも熱や有機溶媒にとても弱い。一方の無機膜は、シリカ、ゼオライト、炭素、そして金属有機構造体(MOF)など、いくつもの種類が開発されているが、実用化されたものはまだ一部にすぎない。また、無機膜は耐熱性や耐薬品性が高いといっても、分離対象に得意不得意があり、一つの膜ですべてをカバーすることは難しい。この点で、炭素膜の強みは耐薬品性と優れたガス選択性にあり、他の無機膜との差別化をはかっている。

しかし、それだけでは新たなコストをかけてまで炭素膜に変えるという判断をしてもらうことは難しい。炭素膜の強みをより活かすためにはどうしたからよいのか、必要とされる場所は、最適なプロセスは、など検討課題はまだまだ残されている。吉宗は、膜のユーザーからのニーズを受け、その内容をもとに膜のメーカー企業へ製造方法を提案する「橋渡し」の役割を行いつつ、炭素膜普及を目指していく。

製造業に代表されるように、近年ものづくりの現場では「少量多品種」の流れが強くなっている。さまざまな種類のモノが作られるということは、除去したい物質の種類も増えてくるかもしれない。この先、水素以外にも炭素膜が効果を発揮するフィールドが増えてくるはずだ。

「多くの企業と協力しながら炭素膜の実用化を進めていきたいと考えています。皆さまからのご連絡をお待ちしています」

炭素膜が次世代の分離技術として普及するには、膜のユーザー企業やエンジニアリング会社との連携が不可欠だ。

*1: 有機ハイドライド。水素を分子内に貯蔵して高密度で水素を運ぶための有機化合物で、代表的なものとしてメチルシクロヘキサンなどがある。[参照元に戻る]

化学プロセス研究部門

膜分離プロセスグループ

主任研究員

吉宗 美紀

Yoshimune Miki

優れたガス分離性能で省エネ、低コスト!「試してみたい」と思われた方は、ぜひ一度お気軽にご連絡を。