噴霧直後に“乾燥”!?極微細ミスト発生ノズル

噴霧直後に“乾燥”!?極微細ミスト発生ノズル

2019/07/31

噴霧直後に“乾燥”!?極微細ミスト発生ノズル 化学分析から農業、食品、工業など幅広い応用を期待

研究者が自らの化学分析のために試作したドライミスト発生器。それは既存品よりはるかに微細な3 µmの液滴を、安定して高効率に噴霧でき、分析機器の用途を超えて、スプレー乾燥や農業用の冷却や滅菌等、さまざまな用途に応用できることがわかった。

研究者が自らの化学分析のために試作したドライミスト発生器。それは既存品よりはるかに微細な3 µmの液滴を、安定して高効率に噴霧でき、分析機器の用途を超えて、スプレー乾燥や農業用の冷却や滅菌等、さまざまな用途に応用できることがわかった。

高感度、高精度な化学分析には高性能なネブライザーが不可欠

日常生活でドライミスト(微細ミスト)に触れる機会はそう多くない。花粉症の人であれば、治療のとき、鼻から吸引する薬剤をミストにするネブライザーがそれだ。また、夏の公園やマラソンレースなどで涼をとるために使われるミストシャワーもこのドライミストの一つである。

しかし、産業界に目を向けると、ドライミストを発生させるネブライザーは多くの分野で使われており、その用途も、素材の表面処理や塗装、加湿、冷却、洗浄、除菌・滅菌など、非常に幅広い。

そしてもう一つの重要な用途が、化学分析である。質量分析計などで微量の液体試料を分析するためには、分析機器にいかに効率よく試料を取り込めるかが鍵となる。この試料導入の際にネブライザーが用いられているのだ。これまで研究現場では「はかる側」である分析機器の性能向上が進み、「入れる側」であるネブライザーの性能はあまり重要視されていなかった。しかし、近年になって機器自体の分析性能の向上が頭打ちになってくると、次は試料導入のプロセスを見直す必要性が高まり、ネブライザーの高性能化が注されることになった。

化学物質の標準を開発している産総研の環境標準研究グループにとって、高感度、高精度な化学分析は研究活動のツールとして必要不可欠であり、グループ長の稲垣和三をはじめ、研究員たちは常に高性能なネブライザーを求めていた。化学分析におけるネブライザーの重要性について、稲垣はこう語る。

「例えば、質量分析計で溶液中の元素の質量を計測するときには、試料をどのくらい効率よく微細化できるかが重要です。というのも、大きな液滴が混じると、安定した信号が得られず、高精度な測定ができないからです。より多くの液滴を微細化して分析機器に送り込むことにより初めて、安定した信号を得られるようになるのです」

もちろん市販のネブライザーにも高性能なものはあるのだが、稲垣らは、さらなる高精度な化学物質測定のために、市販品以上の性能のネブライザーを求めていた。

高性能ネブライザーがないなら自分たちでつくろう!

一方、バイオメディカル標準研究グループの藤井紳一郎は、ヒトの体内物質の標準の開発を担当している研究者だ。10年ほど前、DNAを分析していた藤井は、構造内に含まれるリンを計測することでDNAを定量分析するために無機元素測定機器を借りたいと稲垣に相談した。しかし、そのとき環境標準研究グループにあった装置では、性能面で藤井の目的を叶えることはできなかった。

「測りたいものを、望むレベルで測れるよい装置、それを実現するための超微細なミストをつくれるノズルがない。ならばいっそ自分たちでつくろうか、と二人で話したのです」と、藤井は当時を振り返る。

そこで稲垣と藤井は、工学の専門家ではないにもかかわらず、超微細なミストを噴霧できるスプレーノズルの開発に乗り出した。とにかく、研究のために必要な高性能ネブライザーがほしかったのだ。

開発にあたって稲垣らは、生成されるミストの評価を高精度に行い、信頼性の高い装置にすることを重視した。稲垣も藤井も計量標準の研究者であり、研究データの再現性、信頼性を人一倍大切にしているからだ。スプレーされるミストを撮影して画像分析できる装置を導入し、液滴のサイズや噴出範囲や角度など、徹底的に性能評価を行った。画像分析装置の導入後、開発は一気に加速した。

「ネブライザーの性能を客観的に把握した結果、もしかしたら私たちにはもっと面白いものがつくれるかもしれない、と感じました。そこで、自分たちの研究ニーズを満たす道具をつくるだけでなく、ノズルそのものを高度化することも研究対象にすることにしたのです」(稲垣)

画像分析の結果を見ながら噴射口の大きさや噴射の角度を調節し、ミストを作るためにメッシュ構造を組み入れては、また噴射して分析する。ネブライザー本体の製作は外注したが、ノズルは自分たちで製作した。より効果的に噴射できる形状にするために、自分たちでガラス部品を引き延ばしたり樹脂に穴を開けたり、細部にわたって調整を行ったのだ。

そして開発開始から3カ月後、満足できる性能のスプレーノズルが完成した。

液滴サイズはわずか3 µm

開発したのは分析機器用に特化した「3重管構造のノズル」と、微細さと耐久性を両立させた「グリッド構造のノズル」である。

一般に、狭いところからガスを噴出させると速度が上がり、溶液とぶつかったときに衝突破砕という現象が発生する。普通のノズルでは、乱流によって溶液がガスの吹き出し口に触れ、そこでそのまま乾燥してしまい、溶液内の物質が固まって目詰まりすることが多い。それに対して3重管構造のノズルでは、溶液の通る道とガスの通る道を完全に分けたため、ノズル内で混じり合うことがなく、試料がガス口を塞ぐようなことは起こらない。つまり、目詰まり耐性が非常に高いノズルなのである。

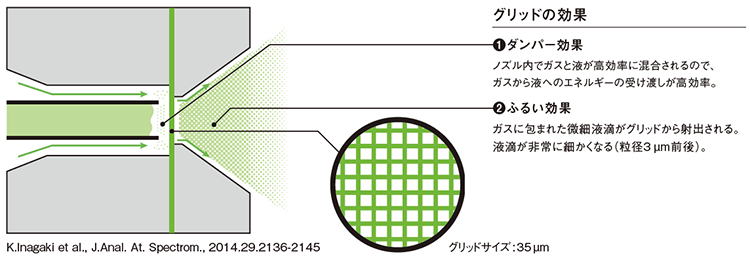

もう一方の「グリッド構造のノズル」は、一般的なスプレーノズルの噴出口に、35 µmメッシュサイズのグリッドをつけたシンプルな構造のものだ(図参照)。噴き出したガスと試料液がグリッドにぶつかりノズル内で効率よく混ぜ合わされ、ガスに包まれた微細な液滴がグリッドから飛び出してくる。このとき、グリッドが「ふるい」のようにはたらき、液滴がとても細かくなるのが特徴だ。

グリッドを用いた噴霧器

グリッドを用いた噴霧器

生成される液滴のサイズは、既製品が平均7~10 µm程度なのに対し、稲垣らが開発したノズルの液滴はわずか3 µm程度、体積では1/10以下、表面積では1/5以下のサイズである。

ここまで液滴が小さいと、スプレー口から30 cm程度まで手を近づけても、噴出している液体で濡れることはない。一般的な7~10 µmの液滴のドライミストだとそこまで近づけると濡れてしまうが、このミストは噴霧した直後に乾燥する、文字通りのドライミストである。

さらに、既存のノズルは3 µmの液滴を吹き出すために超音波振動を利用する方式をとっているものもあるが、振動子の熱冷却や素子の寿命などの理由から連続使用に課題がある。ガスを用いるこのネブライザーは振動子自体を使っていないためにその心配はなく、高い性能を長く維持できる。

2009年、この質量分析機器用ネブライザーは製品化された。以降、産総研のネブライザーはこの分野のトップランナーであり続けている。

冷却、エマルジョン生成、スプレー乾燥……産業用途へ幅広く展開

ネブライザーの用途は幅広いが、「そもそも自分たちのニーズを満たすために開発してきたので、当初は研究用以外に用途があるとは思っていませんでした」と、稲垣は苦笑する。

転機は2014年の産総研主催の展示会への出展だった。どうしたら多くの方に目を留めていただけるだろうか。その方法を皆で考えていたとき、「スプレーノズルはさまざまな産業現場で使われているはずだ」とようやく気づいたという。そこで、より広い分野をターゲットにしようと、あえてこれまでのメインターゲットだった「分析」という言葉を外して紹介したところ、「こんなことはできないか」「この分野にも使えるのでは」と、企業からさまざまなアイデアが寄せられたのだ。しかし、なかなかすぐには応用につながらなかった。

それは、企業が具体的に応用し、実用化するには、まだまだ実証データが足りなかったからだ。そこで取り組んだのは実証データの作成だった。例えば冷却効果のデータだ。ミストが降り注いでいると涼しく感じるのは、水滴が蒸発するときに皮膚表面から熱を奪うためだが、実際に温度がどのくらい下がるのかを示す必要がある。計測したところ、手にミストをスプレーして蒸発させた場合、数秒で5~6 ℃の冷却効果が見られた。

次に取り組んだのはエマルジョン(互いに混じり合わない2種の液体で、一方が他の液体中に微粒子状で分散しているもの)作製である。材料合成や食品加工ではエマルジョンを利用するプロセスが数多く存在する。こちらはどのようなものを作れるのか具体例がなかった。そこで身近にある混ぜ合わせにくい物質の代表格である水と油(乳化剤不添加のオリーブ油)を同時に噴霧し、平均サイズ3 µm程度の安定なエマルジョンが生成できることを示した。

さらに、粉末調味料など、保存性・計量性・流通性にすぐれているため食品加工分野で広く利用されるパウダー食品の作製にも、この技術が利用可能であることを確認した。

藤井によると、最近、バイオメディカルの分野でもこの方法が注目され始めたそうだ。食品と同様、「熱変性」をさせずにタンパク質製剤を造粒することが可能なためだ。 一方で、食品のパウダー化を通じ、あまりに微細であるとむしろ不適当な場合があることもわかった。

「そこで視点を変え、材料製造の場面でのスプレー乾燥に使えないかと考えました」と稲垣。粉体材料製造では、製造プロセスにおいて水をいったん除去する必要があるケースが多々ある。現場では、エネルギーコストをかけずに素早く水分を除去したいわけだが、通常はフィルターで濾したり、加熱したりして水を除去する。しかし、余計なエネルギーコストがかかるため、なるべくしたくない。そのようなとき、このネブライザーを使ってスプレー乾燥してはどうか、というわけだ。溶液を噴霧してもすぐに乾くので、効率よく粉体を回収できるはずだ。

滅菌スプレーとしても期待

さらに新たに開発を始めたのがスプレー滅菌用ノズルだ。これを農作物に使えるのではないか、と考えている。ドライミストが栽培ハウス内の冷却に使えるのはもちろんなのだが、藤井は滅菌という用途にも手応えを感じているのだ。

「例えば菜園生育している葉物野菜は、雑菌を死滅させたいのですが、なるべく薬剤を使用したくありません。例えば、過酸化水素水のように滅菌効果があり、比較的残留の少ない薬剤でも、使用量の抑制が望まれています。過酸化水素水を微細噴霧しても、滅菌効果を維持することができれば、わずかな液量で、安全に野菜を滅菌できるというわけです」

現在、明治大学と連携して、大学の閉鎖系農場での使用を想定したラボスケールでの大腸菌滅菌試験を進めているが、新開発のノズルと一般のスプレーノズルを比較した場合、新開発のノズルでスプレーしたときの方が大腸菌の滅菌効果が大きいことが確かめられつつある。

スプレー滅菌には、安全性の高さのほかに、ミストが細かいために葉が濡れず野菜が傷みにくいこと、噴霧後に微細ミストが気流に乗ってゆっくりと空気中を漂うため、広い範囲に滅菌成分を届けられるメリットもある。液滴が大きいとミストが重いため、スプレーしてもすぐに落下してしまうが、微細なミストは軽く、気流に乗って空間的に回り込んでいくため、葉の裏側まで十分に滅菌できるのだ。

「細かいミストが効率よく広い範囲に届くため、従来よりも少ない溶液で滅菌ができて効率的です。将来的にセンシング技術と組み合わせれば、必要な箇所にだけピンポイントで噴霧できるので、より効率は高まるでしょう」と藤井は言う。

再び化学分析へ

もともとの用途である化学分析分野でも、より高度な化学分析を可能にする構造へとノズルの高度化を進めている。この分野の応用を担当する宮下が携わった成果の一つが、スプレーを利用したマイクロプラズマジェットである。もともとは、産総研内の別の研究者が稲垣らの「3重管構造のノズル」でマイクロプラズマジェットを形成し、ナノ粒子合成を試みたことから始まっている。

「ガスと溶液を噴射するときに高周波の高電圧をかけることでプラズマが生じます。この現象を使って、物質の分解・合成など、さまざまな反応を起こすことができるので、反応を利用する化学分析に有効なツールとなります。通常のノズルでは、安定したマイクロプラズマジェット形成が難しいのですが、先の3重管構造のノズルは電極を1本加えるだけでマイクロプラズマジェットを形成することができるのです」

企業ニーズによる新展開を期待

長い試行錯誤を経て、再現性と信頼性が高い製品をつくり上げた結果、稲垣らにはノズル設計のノウハウが蓄積でき、現在はかなりのスピードで新しい用途に合わせたものが開発できるようになっている。

「この経験は、現在取り組んでいるスプレー乾燥、スプレー滅菌などに特化したノズル開発にも非常に役立っており、私たちの強みになっています」と稲垣が言えば、宮下も、「化学分析用のネブライザーはナノ粒子や細胞の計測などへの応用が広がっています。可能性の大きい技術ですので、企業の皆様から『こんなことに使えるのでは?』というご提案を、ぜひお寄せいただきたいです」と力を込める。

藤井は「産業界との接点はまだ限られていて、私たちが気づいていない用途がたくさんあると思います。皆さんの会社や仕事の潜在的な問題を、ぜひお聞かせください」と、現場のニーズを聞くことでさらに応用が拡大することを期待している。

「こんな用途に使えないか、などのご要望、ご相談があれば一度声をかけてください。ぜひ、私たちのノズルを試していただきたいと思います」と稲垣が結んだ。

計量標準総合センター

物質計測標準研究部門

環境標準研究グループ

研究グループ長

稲垣 和三

Inagaki Kazumi

計量標準総合センター

物質計測標準研究部門

環境標準研究グループ

主任研究員

宮下 振一

Miyashita Shin-ichi

計量標準総合センター

物質計測標準研究部門

バイオメディカル標準研究

グループ

主任研究員

藤井 紳一郎

Fujii Shin-ichiro

産総研

計量標準総合センター

物質計測標準研究部門