積水化学工業株式会社(代表取締役社長:根岸修史,以下「積水化学」)のR&Dセンター(所長:上ノ山智史)は、独立行政法人産業技術総合研究所(理事長:中鉢良治,以下「産総研」)先進製造プロセス研究部門(研究部門長:淡野正信)先進コーティング技術プラットフォーム研究班の廣瀬伸吾主任研究員、明渡純首席研究員などと共同で、エアロゾルデポジション法(セラミック材料の常温高速コーティングプロセス方法,以下「AD法」)を活用し、従来の高温焼成を不要とし、世界で初めて室温プロセスでのフィルム型色素増感太陽電池の試作に成功しました(積水化学調べ。2013年12月5日時点)。

今回試作した太陽電池では、産総研の保有するAD法技術と、積水化学の保有する微粒子制御技術・多孔膜構造制御技術・フィルム界面制御技術を駆使し、光電変換層とフィルムの高い密着性と良好な電子輸送性能を実現することで、有機フィルム上の色素増感太陽電池としては世界最高水準の8.0%の変換効率を得ました。

熱エネルギーの代わりに高速衝突エネルギーによる微粒子結着メカニズムを利用することで、従来の高温焼成セラミック形成プロセスが不要となり、室温でのフィルム化に成功しました。耐熱性の低い汎用フィルムや粘着テープのような材料にも成膜が可能で、さまざまなフィルム基板を用いた色素増感太陽電池が製造可能となり幅広い用途が期待されます。

加えて高温工程が不要であり製造負荷が低減できます。また、ロール・ツー・ロール(RtoR)化が可能で、生産性向上によりプロセスコストの大幅な低減が期待されます。

これらにより、低コスト、薄型、軽量、大面積、フレキシブル色素増感太陽電池の生産が実現できるようになります。

今後、本製品の量産技術を確立し、積水化学製品への適用検討を進めるとともに、さまざまな用途展開に関し幅広く事業パートナーを募って連携を進め、2015年の太陽電池市場への参入を目指します。

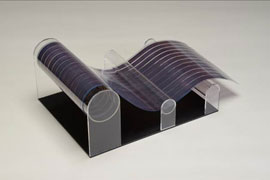

|

| 写真1.今回試作したフィルム型色素増感太陽電池 |

積水化学グループは、際立つ技術と品質により『住・社会のインフラ創造』と『ケミカルソリューション』のフロンティアを開拓し続け、世界のひとびとのくらしと地球環境の向上に貢献することをグループビジョンとしています。特に「エコロジーとエコノミーを両立させて成長し続けることにより、持続可能な社会の実現に貢献するグローバルな環境トップランナーを目指す」という環境理念のもと、多くの製品を販売しています。代表的な製品としてソーラー搭載住宅(セキスイハイム)では12万棟以上の販売実績を持ち、再生可能エネルギーの普及に努めてきましたが、新たな未来を切り開くための製品開発にも挑戦しています。

また、長きにわたりプラスチック製のテープやフィルムの製造を行い、各種高機能フィルム材料・プロセス技術、接着・封止技術に関し豊富な知見を有しております。本知見を活かし、太陽光発電のより一層の普及拡大に向け「革新的なフィルム太陽電池」の実現を目指し挑戦を進めてきました。

太陽電池の低コスト化検討が世界中で活発に行われている中、色素増感太陽電池は次世代の低コスト太陽電池として期待される有機太陽電池のひとつとして位置付けられています。しかしながら、いまだ広く実用化されるには至っていません。

色素増感太陽電池は、影や壁面など発電に本来不利な場面でも性能を発揮できる太陽電池であり、積水化学のフィルムプロセスの知見を活かしRtoR大量生産をすることで、さまざまな用途に対応可能な「低コスト・薄型・軽量・大面積・フレキシブル色素増感太陽電池」が実現でき、広く社会への普及が可能と考えました。一方、色素増感太陽電池のセラミック膜形成に500℃の焼成が必要で、低温化すると性能が大幅に低下することがフィルム化への大きな課題となっていました。

産総研は、これまでにセラミックス微粒子が常温で固化する「常温衝撃固化現象」を発見し、これを元に、室温・高速のコーティング技術であるAD法の基盤技術を確立、緻密な透過率の高いセラミック厚膜形成に成功しています(2004年5月20日産総研プレスリリース)。

同技術に着目した積水化学は、2010年度に、色素増感太陽電池用のセラミック膜(二酸化チタン多孔質膜)の成膜に関して共同研究を開始し、両者の知見、技術を融合させた「低コスト次世代色素増感太陽電池」の開発を進めてきました。

色素増感太陽電池は、二酸化チタンなどの酸化物半導体層に色素を吸着し光電変換層として利用する有機太陽電池の一種です。一般的には、二酸化チタンを含むペーストを基板に塗布したものを500℃程度の高温で焼成し、色素増感太陽電池の半導体層として使用していますが、この温度は市販の有機フィルムの耐熱性を越えるため、フィルム太陽電池の実現の課題となっていました。

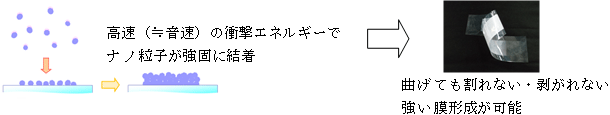

これに対しAD法は、原料粒子に高い衝突エネルギーを与えて基板に衝突させ、その物理エネルギーをもって粒子間の結合を促進させ成膜する方法であり(図1)、加熱プロセス無しで形成されたにもかかわらず、高い強度を持つ膜を形成することができます。

|

| 図1.AD法による成膜のイメージ |

積水化学と産総研では、このAD法を用い、界面・膜構造の最適化などにより色素増感太陽電池用の半導体層に適した二酸化チタン多孔膜の成膜に成功し、色素増感太陽電池の発電性能を確認しました。その発電効率は、ガラス基板で9.2%,フィルム基板で8.0%(4mm角、AM1.5 100mW/cm2 自社測定)であり、フィルム基板を用いた色素増感太陽電池としては世界最高水準の発電効率が得られています。

また、本成膜技術のRtoR化による連続成膜にも成功しており、これにより、大面積・長尺のフィルム型色素増感太陽電池の大量生産が可能で、大幅な低コスト化が実現できます。

今後、積水化学と産総研は、薄膜の微細構造の制御によるさらなる発電効率の向上に関して、共同研究を加速させるとともに、生産性の向上・コスト低減を目指した開発を進めます。

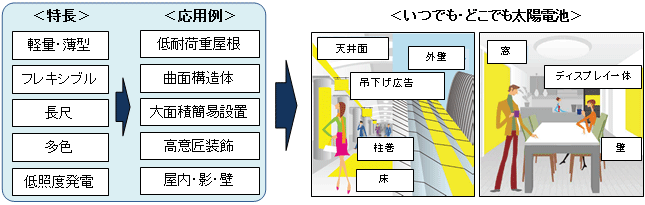

併せて、色素増感太陽電池の製品化に向け、積水化学は社内外を問わずさまざまな用途展開に関し事業パートナーを募って連携を進め、窓や壁をはじめとした内外装建材、簡易設置性を活かした壁面設置などの用途開拓を進め(図2)、2015年の市場参入を目指します。

|

| 図2. さまざまな用途へのフィルム型色素増感太陽電池応用イメージ |

2013年12月12~14日に東京ビッグサイトで開催される「エコプロダクツ2013」に本製品を出展します。

※本開発内容は、独立行政法人科学技術振興機構(JST)・A-STEP助成および、産総研先進コーティング技術プラットフォーム研究班活動の一環で得られた成果です。