- ダイヤモンドとシリコンでは、高い温度で接合するほど常温に戻した際の熱反りが低下

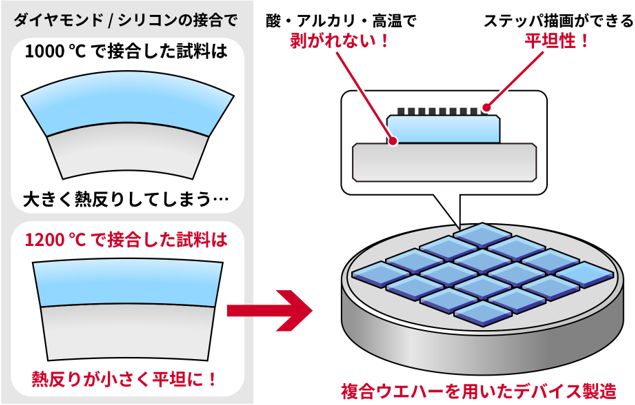

- 化学・高温プロセスで剥離せず、かつ微細描画が可能なダイヤモンド/シリコン複合ウエハーを実現

- 汎用的な半導体製造装置を用いたダイヤモンドデバイスの社会実装が進むと期待

ダイヤモンド/シリコンの高温接合により強固な界面と小さな反りを両立できる。

これはデバイス製造工程とステッパー微細加工に適し、ダイヤモンドデバイスのウエハースケール製造に展開しうる。

国立研究開発法人産業技術総合研究所(以下「産総研」という)ハイブリッド機能集積研究部門 松前 貴司 主任研究員、高木 秀樹 首席研究員、倉島 優一 研究グループ長、先進パワーエレクトロニクス研究センター 山田 英明 研究チーム長、梅沢 仁 上級主任研究員と、株式会社イーディーピー 古橋 匡幸 開発部長、桃谷 桂子 開発部員、藤森 直治 代表取締役社長は共同で、シリコンウエハー上への貼り付け構造を持ち、汎用的な半導体製造装置で加工が可能なダイヤモンドデバイス用ウエハーを作製しました。

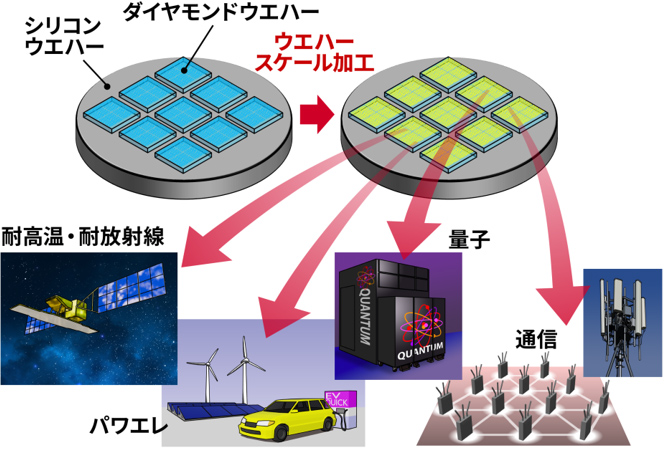

ダイヤモンドは半導体デバイスとして優れた特性を持つため、特に大電力処理や耐熱、高速スイッチングが必要な分野での応用が期待されています。しかし、その産業化には大面積ウエハーの実現がボトルネックとなっています。そこで、多数の小さなダイヤモンドウエハーを大面積シリコンウエハーに貼り付けることで実効的にダイヤモンドデバイス用「大面積」ウエハーを実現する手法の開発に取り組みました。

今回ダイヤモンドとシリコンにおいて、熱膨張量の差によって生じる熱歪みが接合温度の上昇によって抑制できることを見いだし、強固に接合されながら反りの少ないダイヤモンド/シリコン複合ウエハーの開発に成功しました。この複合ウエハーがデバイス製造工程の化学・高温プロセスへの耐性を有すること、また、汎用的な縮小投影露光装置(ステッパー)でダイヤモンド上に微細加工が可能なことを確認しました。ダイヤモンド自体の大型化をせず「大面積」ウエハーを実現する本手法がブレークスルーとなり、ダイヤモンドデバイスの社会実装に向けた技術開発を加速させることが期待されます。

この研究成果の詳細は、2026年2月2日に「ACS Applied Engineering Materials」に掲載されます。

ダイヤモンドは半導体デバイスとして、既存のシリコン(Si)や窒化ガリウム(GaN)、炭化ケイ素(SiC)などの物質に比べ、高温動作特性・放熱性・高電圧耐性などの優れた特性を持ちます。その特性を生かして、パワーデバイスをはじめとする大電力処理や耐熱、耐放射線、高速スイッチングが必要な分野などさまざまな応用が期待されています。汎用的な半導体製造装置での加工には2インチ径(~50 mm)以上の大面積ウエハーの実現が必要となりますが、高品位なホモエピタキシャル成長による単結晶ダイヤモンドの大面積化は容易ではなく、技術開発が進められています。

ダイヤモンドの大面積ウエハーを実現するその他の手法として、小さなダイヤモンドウエハーを大面積シリコンウエハーに多数貼り付けることも考えられます(図1)。真空中でのスパッタ表面処理による常温接合が提案されており、この方法は剥離しにくい界面が実現できます。しかし、常温接合した複合ウエハーの高温プロセス後の熱反りについては検討されておらず、また接合には凹凸が数原子レベルの平滑な表面であることが必要です。

図1 ダイヤモンドウエハーをシリコンウエハー上に並べていくことで、ウエハースケールでのダイヤモンドデバイス製造が可能になる。

産総研は化学処理したダイヤモンドとシリコンを200 ℃で表面反応させて接合する技術を有しており、熱に弱い電子デバイスに放熱性に優れるダイヤモンドを放熱基板として複合化させることに成功しています(2019年5月20日 産総研プレス発表)。一方、ダイヤモンドウエハーとシリコンウエハーをこの手法で接合した複合ウエハーは、化学処理や高温処理を含む半導体プロセスに耐えることが求められます。化学処理や高温処理に耐性のあるウエハー接合技術が新たに求められていました。

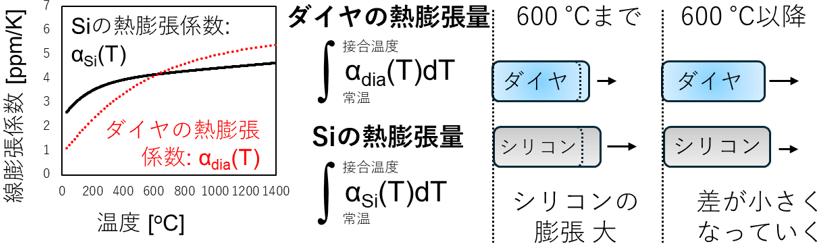

1000 ℃を超えるような高温での接合は界面の耐性を向上でき、また表面粗さへの要求も低く歩留まりも高いため同種基板の接合に広く用いられます。しかし、異種材料の場合は熱膨張量の差による熱歪みが増大して反り・割れが発生してしまいます。膨張量の1 ℃あたりの変化割合を示す熱膨張係数は温度により変化し、多くの物質では高温になるほど上昇します。今回、ダイヤモンドとシリコンの熱膨張係数が600 ℃程度で逆転することに注目しました(図2左)。熱膨張量は熱膨張係数の温度積分で計算でき(図2中央)、温度上昇に伴い600 ℃近辺まではシリコンの方が大きく膨張しますが、600 ℃を超えると熱膨張量の差が小さくなっていきます(図2右)。計算ではシリコンの融点(~1400 ℃)以下では差がゼロになることはありませんが、高温で接合するほどダイヤモンド/シリコン接合体を常温に戻した際の熱収縮量の差が少なくなり、残留応力による反り(熱反り)が減少する可能性に着目しました。これまでに多結晶のダイヤモンド薄膜をシリコン基板と1150 ℃で接合する研究はありましたが、ダイヤモンド内部での破断が起こっていました。本研究では強固かつデバイス応用が期待される単結晶ダイヤモンドを使用し、シリコンと高温接合することで熱反りの低減を試みました。

図2 (左)ダイヤモンドとシリコンの熱膨張係数は温度変化し、600 ℃近辺で逆転する。(中)熱膨張量の計算式。(右)ダイヤモンドとシリコンの熱膨張のモデル。高温にてダイヤモンドの熱膨張量がシリコンに近づき、複合ウエハーの熱歪みが小さくなる。

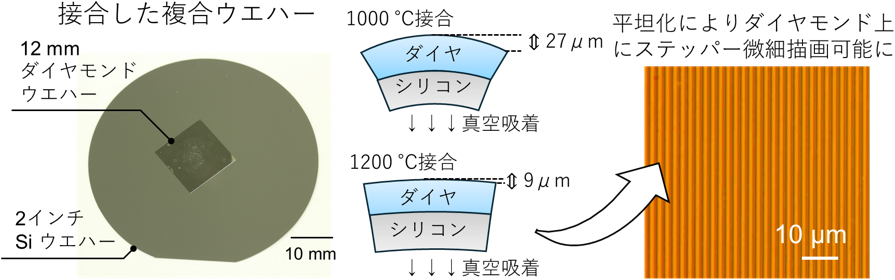

微細加工のためには複合ウエハーを吸着した際の基板の高低差を一定以下に抑制する必要があります。12 mm角のダイヤモンドウエハーと2インチ径のシリコンウエハーを1000 ℃で接合した場合は熱歪みが大きく凸状に反り、基板の高低差は27 µmとなりました。これほどの差がある場合はステッパーで微細描画を行っても、30 %程度の面積割合しか微細構造が残りません。しかし1200 ℃ で接合すると熱歪みが低減され差が9 µmとなり、接合温度の上昇で反りが減るという現象を初めて実証しました(図3)。この複合ウエハーをステッパーに導入すると10 mm角の描画領域の95 %で1 µm幅の微細なラインアンドスペースパターンが作製できることを確認しました(図3右)。これにより複合ウエハーを用いた微細デバイスの実現が期待できます。

図3 高温接合したダイヤモンドウエハーとシリコンウエハー。温度上昇により反りが低減したため、1 µm幅のラインアンドスペース構造がダイヤモンド表面の大部分に描画可能となった。

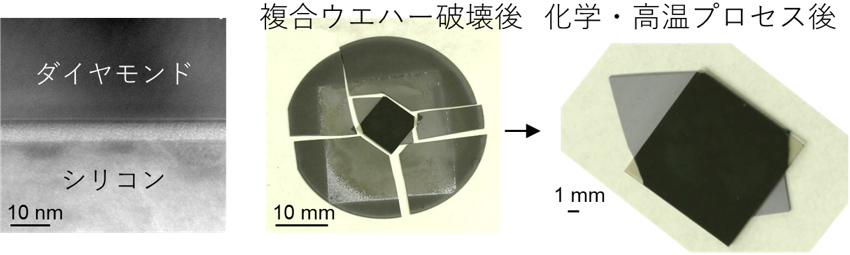

また、高温接合により表面粗さ(二乗平均平方根高さ;Sq)が0.9 nmの比較的粗いダイヤモンド基板であっても強固な接合が得られました。電子顕微鏡によりダイヤモンド/シリコンの接合界面を観察したところ、5 nm程度の非晶質層を介して緻密な接合が形成されていました(図4左)。また、試料を観察した際、接合されている箇所は透明なダイヤモンドを通して界面が黒く見えます。今回シリコンを破壊する衝撃を加えたところ、端部以外では剥離が見られませんでした(図4中央)。この端部は基板が薄くなりやすいため、接合時に密着が得られなかった可能性があります。さらに半導体デバイス作製プロセスで用いられる洗浄液であるNH4OH/H2O2 (SC1)、HCl/H2O2 (SC2)、H2SO4/H2O2 (ピラニア溶液)やHF(フッ化水素酸)、TMAH現像液による化学処理や、導電ダイヤモンド層の形成温度である1000 ℃の高温処理でも剥離は観察されませんでした(図4右)。これらの処理はダイヤモンドデバイス製造に用いられる工程であり、剥離しなかったことでデバイス製造への複合ウエハーの応用可能性が示されました。

図4 ダイヤモンド/シリコンの接合界面。シリコンを破壊しても剥離しない強固な界面が得られた。

これらの結果から、今回1200 ℃の高温接合により作製したダイヤモンド/シリコン複合ウエハーは微細描画およびデバイス加工が可能で、今後ダイヤモンドウエハーの枚数・面積を増加させていくことでダイヤモンドデバイス量産への展開が期待できます。

今後、より大きなダイヤモンドウエハーが複数接合された複合ウエハーの開発を進め、また複合ウエハーを用いた電子デバイス作製を実証することで、ダイヤモンドデバイスの社会実装を目指します。

掲載誌:ACS Applied Engineering Materials

論文タイトル:Reduction of Thermal Warpage in Diamond/Si Wafer by High Temperature Bonding

著者:Takashi Matsumae, Yuichi Kurashima, Hideki Takagi, Hitoshi Umezawa, Hideaki Yamada, Masayuki Furuhashi, Keiko Momotani, Naoji Fujimori

DOI:https://doi.org/10.1021/acsaenm.5c01087