国立研究開発法人 産業技術総合研究所(以下「産総研」という)マルチマテリアル研究部門 セラミック組織制御グループ 中島 佑樹 研究員、福島 学 研究グループ長、周 游 主任研究員、平尾 喜代司 招聘研究員、日向 秀樹 研究グループ付らは、32 μmの超薄型基板窒化ケイ素絶縁放熱基板を試作し、同薄板の絶縁耐圧が次世代電気自動車に使用可能な水準にあることを実証した。

電力の変換と制御を高効率で行うパワーモジュールの基板については、放熱のため、薄板化が求められている。しかし、薄板化に伴い絶縁耐圧も低下するため、薄板基板の絶縁耐圧・機械的強度などの把握や現象の解明が不可欠である。焼結により作製した窒化ケイ素セラミックス基板は、次世代の絶縁放熱基板として注目されているにもかかわらず、その絶縁耐圧の測定事例が少ない。そこで、様々な厚みの超薄型窒化ケイ素セラミックス基板の絶縁耐圧を測定評価した結果、薄板化するにしたがい絶縁耐圧が低下するものの、50 μm以下の薄型基板では低下の程度は緩やかになり、32 μmの超薄型基板でも約2.8 kVの電圧に耐えることを明らかとした。この数値は、次世代電気自動車に必要な作動電圧850 Vよりも十分に高い値である。さらに、市販基板と比較し基板厚みが10分の1であることから放熱性は10倍程度向上する。

なお、この技術の詳細は、2021年12月1日(日本時間)にJournal of the Ceramic Society of Japan誌に掲載される。また、2021年11月26日~2022年2月28日にオンラインで開催されるnano tech 2022 国際ナノテクノロジー総合展・技術会議で紹介される。

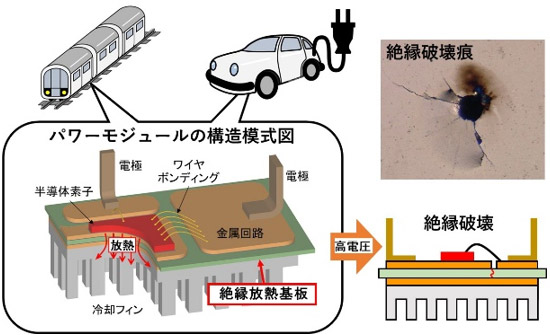

絶縁放熱基板の概略図と絶縁破壊

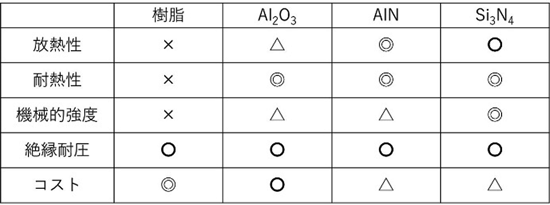

電気自動車や電気鉄道のモーター駆動制御、太陽光発電など再生可能エネルギーに関する分野において、電力の変換と制御を高効率で行うパワーモジュールが今後急速に普及することが予測されている。パワーモジュールの小型化や高出力化には、基板材料の熱的、機械的、電気的特性を考慮して用途に適合した最適な基板材料を選択することが重要である。現在、汎用的に用いられている基板材料に関する放熱性、耐熱性、機械的強度、絶縁耐圧、コストを表1に示す。樹脂基板は、安価であることから電力量の小さい家電などに使用されているが、熱伝導率が低く放熱性に劣り、また、耐熱性も低いことから大電力パワーモジュールに使用することができない。そのため、高い放熱性と耐熱性を有するアルミナセラミックス(Al2O3)、窒化アルミニウムセラミックス(AlN)、窒化ケイ素セラミックス(Si3N4)といったセラミックス基板が、大電力を扱うハイブリッド車や電気自動車のパワーモジュール用絶縁基板に採用されている。現在では、パワーモジュールのさらなる出力密度の増大に伴い、放熱性向上のために薄板化が求められている。高熱伝導セラミックス基板として広く使用される窒化アルミニウムセラミックスは低強度・低破壊靭性であることから薄板化して利用することは困難だった。一方で、窒化ケイ素セラミックスは高い強度と破壊靭性を併せ持つことから、基板の薄板化が期待されており、板厚と絶縁耐圧の関係把握が必要であった。

表1 絶縁回路基板用材料の特性比較

上記の社会的背景の通り、パワーモジュール用セラミックス基板として、高熱伝導率で高破壊靭性の窒化ケイ素に対する注目が集まっている。産総研は窒化ケイ素セラミックスの高熱伝導率化、セラミックス基板の絶縁耐圧測定、メタライズを行った基板の温度サイクル試験等の信頼性評価など、次世代パワーモジュール用セラミックス基板に関する研究開発を一貫して行ってきた。一般的な窒化ケイ素セラミックス基板の熱伝導率は約90 W/(m・K)であるのに対し、2011年に産総研は、破壊靱性が3倍以上で、177 W/(m・K) という世界で最も高い熱伝導率を持つ窒化ケイ素セラミックスを開発した(2011年9月6日 産総研プレス発表)。産総研は現在も引き続き、高熱伝導率窒化ケイ素セラミックスの機械的特性向上や薄板基板製造プロセス、および評価技術に関する技術開発を一体的に進めている。それと同時に、このような窒化ケイ素セラミックスの薄板化に伴う絶縁耐圧の低下が懸念されることから、窒化ケイ素セラミックスの厚み依存性に関する研究についても系統的に進めてきた。なお、安価なアルミナセラミックス基板(30 W/(m・K)程度)、熱伝導率に優れる窒化アルミニウムセラミックス基板(180 W/(m・K)程度) の絶縁耐圧の厚みの影響に関する関連研究が先行しており、窒化ケイ素セラミックスについての報告例はほぼ皆無であった。

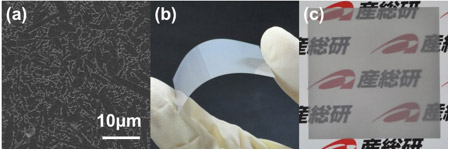

今回評価した窒化ケイ素セラミックスの組織(図1-a)および薄板化した試料の外観(図1-b、板厚32 μm)、透光性のイメージ写真(図1-c)を示す。組織像から測定した基板は微細な粒子中に大きな柱状粒子が分散した複合的な組織をもつ。この柱状粒子が発達した独特の組織により、本材料は高い破壊靭性をもつため、低破壊靭性である従来材の窒化アルミニウムセラミックスやアルミナセラミックスとは異なり、極薄板に加工でき、また、変形可能である。さらに、本窒化ケイ素セラミックスには気孔が含まれず高密度であることから、薄板化に伴い透光性も発現する。このような変形特性や透光性は、現行の厚み(320 μm~1 mm)の絶縁放熱基板では得られず、新しい付加価値としても注目できる。

図1 超薄型基板(32μm)の(a)組織像、(b)外観、(c)透光性のイメージ写真

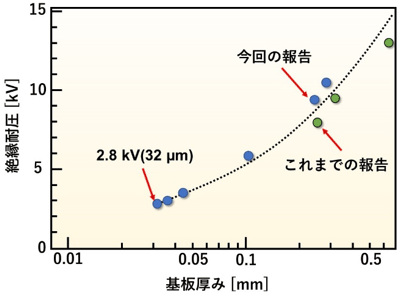

次に図2に示すように、窒化ケイ素セラミックス基板は285 μmから32 μmまでその厚みの減少にしたがい絶縁耐圧が低下するものの、32μmと超薄型であっても2.8 kVの高い絶縁耐圧をもつことを実証した。なおこの数値は、次世代電気自動車の作動電圧である850 Vよりも十分に高い値である。現在、市販されている窒化ケイ素セラミックス基板は薄いものでも300 μm程度であり、放熱性は厚みに反比例し、例えば厚みが10分の1になると放熱性は10倍程度向上することから、超薄型基板はより高出力で小型のパワーモジュールの実現に役立つと期待される。

図2 窒化ケイ素セラミックス基板の基板厚みに対する絶縁耐圧

今後は、微細構造を調整した窒化ケイ素セラミックス基板の絶縁耐圧の厚み依存性や微細欠陥の影響を系統的に評価することにより、これまで明確にされていなかったセラミックス基板の絶縁破壊機構を解明し、破壊機構を考慮した材料設計を行うことで、より高い絶縁耐圧を有する薄板基板を開発するとともに、その電気的信頼性評価技術の高度化につなげ、次世代モビリティー用モジュール基板材料などへの展開を目指す。