独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)

集積マイクロシステム研究センター【研究センター長 前田 龍太郎】ヘテロ融合研究チーム 松本 壮平 研究チーム長、井上 朋也 主任研究員らは、三菱ガス化学株式会社【代表取締役社長 酒井 和夫】(以下「三菱ガス化学」という)と共同で、

マイクロ電子機械システム(MEMS)技術を利用して作製した

マイクロリアクターを用いて直接法による過酸化水素製造プロセスを開発した。

本技術は、産総研のMEMS技術、マイクロリアクター技術と、三菱ガス化学の触媒技術を融合することによって実現したもので、水素と酸素の直接反応により室温、10気圧という温和な条件で必要な濃度の過酸化水素を製造することができる技術である。

なお、この技術の詳細は、9月15日~18日に山梨県甲府市で開催される触媒討論会で発表される。

|

|

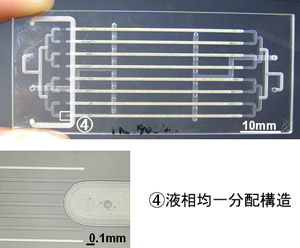

図 10 %以上の過酸化水素製造に成功したマイクロリアクター

|

過酸化水素は、日常生活における殺菌から半導体プロセスにおける洗浄に至るまで、幅広い用途を持つ基礎化学品である。現在、石油化学コンビナートにおいて生産されているが、多様な用途に必要なスペックの製品を必要量だけその場(オンサイト)生産できる製造プロセスは実用化されていない。このようなその場製造プロセスでは、環境低負荷・低炭素化の観点から水素と酸素を直接反応させる直接製造法が好ましく、その実現が望まれている。直接製造法は現行の製造プロセスを著しく簡素化する方法として長年研究されているが、爆発の危険性を回避しなければならないうえ、反応に50気圧から100気圧もの高圧が必要であり、安全性と経済性の両立が困難なためにまだ実用化に至っていない。

近年、製造プロセスにおける安全/安心を担保する反応器(リアクター)としてマイクロリアクターが注目されており、産総研でもこれまでにマイクロリアクター技術を用いた環境低負荷型化学プロセスを実証してきた。過酸化水素の直接製造法へのマイクロリアクター技術の応用は世界的にも検討されてきたが、これまで1 %以上の過酸化水素製造は困難とされていた。これは微細加工技術の高度な組み合わせを要することや、反応に好適な触媒が有効に用いられてこなかったことによる。

今回、産総研は、国立大学法人 東京大学大学院 工学系研究科 応用化学専攻 北森 武彦 教授および財団法人 神奈川科学技術アカデミー 重点研究室 マイクロ化学グループ【グループリーダー:北森武彦教授、平成21年3月に終了】により開発されたマイクロ化学チップ製造技術を発展させることで、産総研独自の新規ガラス製マイクロリアクターを開発した。一方、三菱ガス化学は2009年に中国で新プラントを稼働させるなど、過酸化水素事業の海外展開を加速しているが、同時に新規過酸化水素プロセスの開発にも注力しており、触媒技術に高いポテンシャルを持っている。両者の技術を融合することにより、新たな高濃度過酸化水素の直接製造法の開発を行った。

なお、本研究開発の一部は、独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)の産業技術研究助成事業による支援を受けて行った。

今回開発した直接製造法は、マイクロリアクターを用いて酸素と水素から高濃度の過酸化水素を安全に製造するものである。室温、10気圧という温和な条件で、利用水素に対し40 %以上の高収率を維持しつつ、濃度10 %の過酸化水素を製造できる。このような温和な条件で10 %もの過酸化水素水溶液を製造した例は世界的にも初めてである。

今回開発した技術には、3つの特長がある。

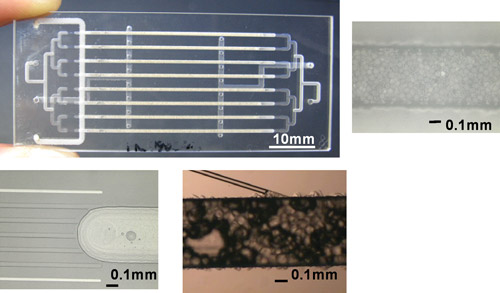

1つ目は、触媒を充填したマイクロチャンネルによって最適な反応場を実現したことである。マイクロチャンネルのサイズを600マイクロメートル前後に制限することで、水素と酸素の直接反応の安全性が確保されている。この反応は気相(水素と酸素)、液相(水溶液)、固相(固体触媒)の3相の混相反応である。マイクロチャンネルには気体と液体が固体触媒上でむらなく混合させるための構造が必要であるが、これをMEMS技術により作り込むことに成功した。図1に、開発した気液混相反応用マイクロリアクター(1チャンネル)の構造を示す。

|

|

図1 気液混相反応用マイクロリアクター(1チャンネル)

|

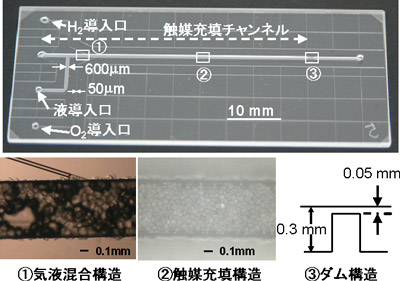

2つ目は、マイクロリアクターに複数のマイクロチャンネルを並列化して作製し、反応させる方法を開発したことである。マイクロリアクターを用いた化学プロセスにおける課題のひとつに、マイクロリアクターとしての特長を活かしつつ生産量を増大させる手法(ナンバリングアップ)がある。ナンバリングアップの成否には、並列化した各マイクロチャンネルの反応条件をいかに均一にそろえられるかがカギとなる。図2では、ナンバリングアップしたマイクロリアクターと、ナンバリングアップを成功させる決め手となった液相の均等分配のための微細構造を示す。

|

|

図2 ナンバリングアップしたマイクロリアクター

|

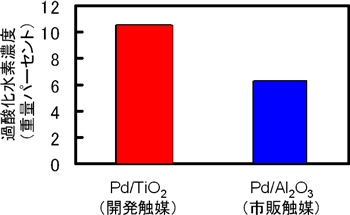

3つ目は、触媒である。過酸化水素の直接合成反応では副生成物は水だけであるが、高濃度過酸化水素の直接製造を実現するには、過酸化水素への高選択性を持つ触媒が不可欠である。産総研と三菱ガス化学では、三菱ガス化学において蓄積されてきた触媒技術をもとに、市販触媒を大幅にしのぐ高選択性を持ち、マイクロチャンネル内での使用に好適な触媒を開発した。これにより、10 %を超える高濃度の過酸化水素製造が可能となった。(図3)

|

|

図3 新規開発触媒(Pd/TiO2)と市販の従来触媒(Pd/Al2O3)の比較

|

今後も産総研と三菱ガス化学は共同研究を継続/発展させながら、その場(オンサイト)過酸化水素製造装置の実証研究を進めていく。マイクロリアクターによる直接法過酸化水素製造は純度の高い過酸化水素を必要量、オンサイトで製造するのに適した環境低負荷のプロセスであり、さらなるナンバリングアップ技術やプロセスへの付帯設備の開発などを通して実用化を目指す。

また、今回の成果により気/液/固の三相系での反応でもマイクロリアクターの効果が実証された。このマイクロリアクター技術は非常に応用範囲が広く、ファインケミカル製造等の分野への用途展開を推進する予定である。