独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という) 光技術研究部門【部門長 渡辺 正信】と、株式会社 日立製作所【代表執行役 執行役社長 庄山 悦彦】(以下「日立」という)と、財団法人 光産業技術振興協会【会長 金杉 明信】(以下「光協会」という) は、経済産業省、独立行政法人 新エネルギー・産業技術総合開発機構【理事長 牧野 力】(以下「NEDO技術開発機構」という)などの支援・委託を受けて、印刷法で作製する電子デバイスの絶縁層に用いる高品質SiO2薄膜を、100℃以下の加工温度で、塗布法により作製する技術の開発に成功した。これにより、プラスチックなどの柔軟性を有する基板上に、高品質SiO2絶縁膜を形成させることが可能となり、安価で大量生産が要求されている電子ペーパーなどのフレキシブル・プリンタブル電子機器の作製技術を確立させることを加速させることになるものと期待される。

印刷法で電子デバイスを作製する技術は、生産エネルギーや、設備投資の軽減を図れることから、低環境負荷で、低コスト大量生産を可能にする技術として、その開発に大きな期待が寄せられている。印刷法で電子デバイスを作製するためには、半導体層や絶縁層などの構成部品をすべて低温で印刷法により作製できるようにする必要があるが、その中で絶縁層材料に関しては、優れた絶縁性能を示すほかに、塗布性、低温加工(プラスチック基板耐性)、高純度、耐久性、耐溶剤性、表面平滑性、などの性能が要求される。これまでは「印刷で作製できる」、「低温プロセスで作製できる」ということが重視されてきたため、必ずしも信頼性の高い材料を選ぶことができなかった。現在使用されている絶縁層材料としては、これまでSiO2薄膜が最も実績があり、信頼性が高いものとして扱われてきている。しかし、薄膜トランジスタ(TFT)のゲート絶縁層にも使用できる高品質SiO2薄膜は、多くの場合シリコン基板を熱酸化することにより作製されており、塗布法での作製は困難であった。

今回、産総研、日立、光協会は、塗布法で、しかも加工温度が100℃以下で、高品質なSiO2薄膜を形成させる技術を開発することに成功した。今回開発した技術では、加工温度を100℃以下にすることができることから、プラスチック基板上でも高品質SiO2絶縁膜を形成させることが可能となった。今回開発した技術で作製したSiO2薄膜をゲート絶縁層に使用した有機薄膜トランジスタ(有機TFT)を作製したところ、シリコン基板を熱酸化することにより作製したSiO2薄膜を用いたときとほぼ同等の性能を示し、本技術で作製したSiO2薄膜が有機TFTのゲート絶縁層として十分な機能を発揮することを確認した。

今回開発した技術により作製した高純度で高品質なSiO2薄膜は、ガスバリア性、耐薬品性、耐擦傷性、耐摩耗性や機械強度などにも優れていることから、封止膜や保護膜などとしても有効との期待が持たれている。今後は、高品質SiO2薄膜の更なる高性能化を図るとともに、印刷法で全ての電子デバイスを作製する技術を確立していく予定である。

本成果は、2004年9月15~17日の期間に、東京で開催される2004年国際固体素子・材料コンファレンス (SSDM 2004:2004 INTERNATIONAL CONFERENCE ON SOLID STATE DEVICES AND MATERIALS)で発表する予定である。

近年、有機ELや有機TFTなどの有機デバイスに大きな注目が寄せられているが、これらの有機デバイスの大きな特徴のひとつとして、「印刷で作製する」というプロセス簡便性への適応が可能であることがあげられている。ディスプレイをはじめとした、様々な電子デバイスが、印刷技術で作製できるとなると、生産エネルギーや、設備投資費等が著しく軽減化されることが見込まれるために、低環境負荷で、低コスト大量生産が可能になるとの期待が寄せられており、このような背景から、最近特に電子デバイスの印刷作製技術の開発に関しては、国際競争が激しくなっている。

このような、印刷法で電子デバイスを作製する技術を確立するためには、電子デバイスを構成する半導体層、絶縁層、電極などの部品が、いずれも印刷法で作製でき、しかもデバイス性能が十分信頼性のおけるものとして、保障されるようなものでなければならない。こうしたことから、それぞれの部品を印刷法で作製する技術の開発が活発化してきている。

絶縁層に用いる材料に関しては、優れた絶縁性能(抵抗率、耐電圧)を示すほかに、塗布性、低温加工(プラスチック基板耐性)、高純度、耐久性、耐溶剤性、表面平滑性、耐光性などの性能が要求される。これまで絶縁層に用いる材料は「印刷で作製できる」、「常温プロセスで作製できる」ということに重点をおいて、主として有機高分子材料を用いて形成することを検討される例が多かった。しかし、有機高分子材料を用いた場合、純度、耐溶剤性、耐久性などに難があることなどから、高信頼性駆動という点では、必ずしも十分良好な絶縁層が得られ難いという問題点を有していた。

TFTのゲート絶縁層などに用いられている高品質絶縁材料としては、これまでSiO2薄膜が最も実績があり、信頼性が高いものとして扱われてきている。SiO2薄膜は、絶縁性、耐久性、耐溶剤性、ガスバリア性などに優れていることから、絶縁層に用いる材料としては好適な部材である。しかし、こうした高品質SiO2薄膜は、多くの場合シリコン基板を熱酸化することにより作製されており、塗布法での作製は困難であった。

産総研、日立、光協会は、高品質SiO2絶縁膜を、塗布法で、かつ100℃以下の加工温度で作製できる技術を開発した。以下に、その技術内容を示す。

(1) SiO2そのものは溶剤に溶けないために、SiO2薄膜を直接印刷形成することは困難である。従って、SiO2薄膜を印刷形成するためには、事前に溶剤に溶けるSiの前駆体を作製し、それを溶液から塗布製膜し、その後、酸化反応によってSiO2薄膜に転化させる方法がとられる。

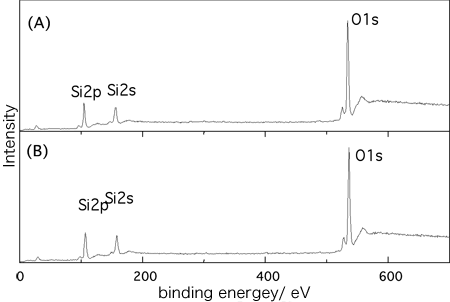

Siと窒素を構成成分とするシラザンは、酸化反応を起こさせると、SiO2に転化する。通常は、加水分解反応で、酸化膜に転化させるのだが、高い絶縁性を確保するためには、作製するSiO2薄膜に水分が取り込まれてしまうことは避けなければならない。このため、今回開発した技術では、水分を排除した環境下で、加水分解反応を用いずに、オゾンを反応させることで酸化物に転化させることとした。SiO2薄膜の作製方法は、まず原料であるシラザンを溶媒に溶解し、スピンコート法により薄膜化した。その後、作製したシラザン薄膜をオゾンと反応させることにより、SiO2薄膜を得た。この際、薄膜化する際のコンディション、オゾンとの反応の条件・反応環境などを適切に制御し、段階的な加温プロセスを適用すると、酸化膜の品質が向上し、TFTのゲート絶縁層として使用するのにも十分耐えうる高品質SiO2絶縁膜が得られる。一連の工程の中では、温度制御が重要な役割を果たしているが、この加工温度は最高時でも100℃で高品質な膜が得られる。今回開発した技術により作製したSiO2薄膜(厚さ:200nm(1ナノメートル:10億分の1メートル))とシリコン基板を熱酸化することにより作製したSiO2薄膜のX線光電子分光法(XPS)による材料組成の比較を行ったところ、両者ともほとんど同じパターンを示しており【図1参照】、今回開発した技術で作製したSiO2薄膜が、極めて純度の高いものであることがわかる。

|

|

図1.SiO2薄膜のXPSパターン。(A)本開発法によるSiO2薄膜のパターン、(B)シリコン熱酸化法によるSiO2薄膜のパターン

|

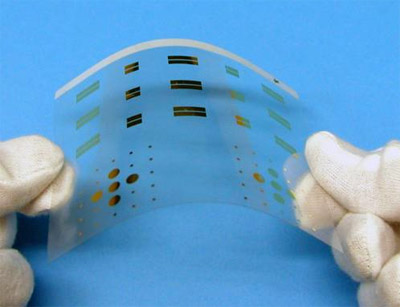

また今回開発した技術では、加工温度が最高時でも100℃と低いことから、汎用のプラスチック基板上でも、SiO2薄膜が作製できる【図2参照】。

|

|

図2.PETフィルム上に作製したSiO2薄膜

|

絶縁膜としての性能を、他の方法で作製した場合との比較として、【表1】に示す。通常、品質の高いSiO2薄膜を得るためには、シリコン基板を熱酸化して得ることが多い。シリコン基板を用いることができない場合には、CVD法やスパッタ法を用いる。しかしこれらは、真空中での反応であるため、印刷法の適用はできない。これに対して、印刷法が適用可能なSiO2薄膜作製法である湿式法としては、ゾルゲル法が知られているが、この場合、膜品質を上げようとすると400℃以上の高温処理が必要となってしまい、しかも緻密で絶縁膜として高機能な薄膜を作製することが困難であった。今回開発した技術で作製したSiO2薄膜の絶縁性能としては、抵抗率:1012~1013Ωcm、耐電圧:7MV以上、表面平滑性:0.149nm(RMS)が得られ、絶縁膜としてはきわめて優れた性能を示している。

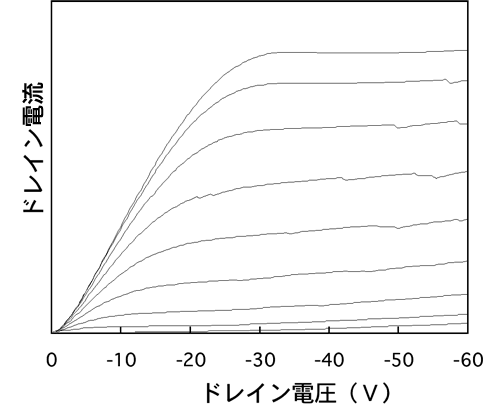

(2) 今回開発した技術で作製したSiO2薄膜(厚さ:180nm)をゲート絶縁層として用いて有機TFTを作製し、トランジスタ用のゲート絶縁膜としての性能を評価した。図3は、半導体層にペンタセンを用いた場合のトランジスタ出力特性であるが、ここから求めた、電界効果移動度は0.36cm2/Vsであった。参照試験として、シリコン基板を熱酸化することにより作製したSiO2薄膜(厚さ:200nm)を用いて有機TFTを作製し、その電界効果移動度を求めたところ、0.30cm2/Vsであった。すなわち、今回開発したSiO2薄膜を用いた有機TFTは、シリコン基板を熱酸化することにより得られたSiO2薄膜を用いた場合とほとんど同じ値を示し、今回開発したSiO2薄膜がシリコン基板を熱酸化することにより得られたSiO2薄膜と同等の性能が得られることが示された。

|

|

図3.本開発法によるSiO2薄膜を用いて作製した有機TFTの出力特性

|

なお、本研究開発の成果は、NEDO 技術開発機構の委託事業「高効率有機デバイスの開発(平成14~18年度)」で得られたものである。

本研究開発成果は、印刷法で電子デバイスを作製するための構成部品である絶縁層を塗布法により信頼性の高いSiO2薄膜を用いて作製する技術をもたらしたことになるが、今後はさらにSiO2薄膜を緻密化させるようにし、より薄い膜で高抵抗率を得られるように改良し、絶縁膜としての性能向上をはかっていく予定である。また同時に、別途開発している電子デバイスを印刷法で作製するための構成部品である電極の印刷製法や半導体層の印刷製法などと順次組み合わせていき、TFTを全て印刷で作製する技術を確立していく予定である。

また、高品質なSiO2薄膜は、ガスバリア性、耐薬品性、耐擦傷性、耐摩耗性や機械強度などにも優れていることから、今後封止材などとしての機能も高めていき、印刷法により封止膜や保護膜も形成させる技術として発展させていく予定である。