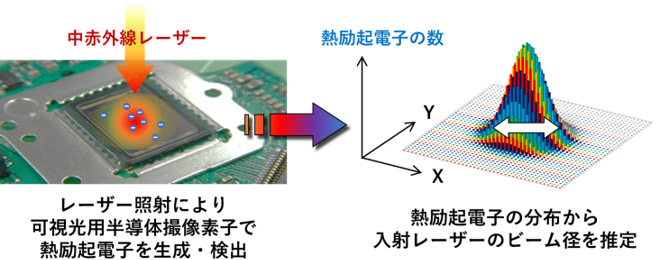

- 目に見えない中赤外線レーザーのビーム径を可視光用半導体撮像素子で計測する技術を開発

- 熱励起電子を信号源としてとらえ、その分布画像から中赤外線レーザーのビーム径を推定

- 小型・低コスト化により材料加工や低侵襲医療など中赤外線レーザー応用技術に貢献

熱励起電子に着眼した中赤外線レーザーのビーム径の推定

国立研究開発法人 産業技術総合研究所(以下「産総研」という)物理計測標準研究部門 応用光計測研究グループ 沼田 孝之 主任研究員は、可視光用半導体撮像素子を用いた、中赤外線レーザーのビーム径計測技術を開発しました。

これは、半導体撮像素子で発生する熱励起電子を利用して、中赤外線レーザーのビーム径を計測する新しい技術です。通常、半導体撮像素子による可視光の計測では、熱励起電子はノイズ源として扱われます。しかし本技術ではこの既成概念を転換し、熱励起電子を信号源ととらえます。測定対象の中赤外線レーザーで撮像素子をスポット加熱し、素子上で発生した熱励起電子の分布を検出します。熱励起電子の分布とレーザーのビーム径との相関を評価することで、熱励起電子の分布を基に入射したレーザーのビーム径を推定することができます。本技術によって、小型で低コストな、現場で扱いやすい装置を用いて、中赤外線レーザーのビーム径の計測が可能となり、各種材料加工や低侵襲医療をはじめとする多様な中赤外線レーザーの応用技術の発展に貢献します。

なお、この技術の詳細は、2022年8月31日(英国時間)に「Applied Physics Express」誌に掲載されます。

近年、材料加工や先端医療などの分野で、中赤外線レーザーの利用が進んでいます。特にアクリルなどの有機材料の加工や低侵襲治療応用では、対象物に照射するレーザーのパワー密度が、加工の品質や医療の安全を左右するため、レーザーのビーム径の計測・管理が不可欠です。中赤外線は目に見えないためビーム径の測定は容易ではありません。これまでに、スリットやピンホールなどの空間フィルターをビーム断面内で走査する方法、蛍光を観察する方法、微小な赤外線検出器をアレイ化した撮像素子を用いる方法など、さまざまなビーム径計測技術が開発されてきました。しかしいずれも、装置の大きさ(1辺10 cm以上)や導入コスト(数百万円以上)などに課題がありました。

産総研では、加工用レーザーのパワー制御技術(2017年6月14日 産総研プレス発表)や、高出力レーザーパワーの精密計測技術、ビームプロファイラーの評価技術など、可視光から中赤外線におけるレーザーの精密計測・制御技術の研究開発を行ってきました。今回、これらの研究開発で培った技術を生かしつつ、新たな着想により、中赤外線レーザーのビーム径計測技術の研究を行いました。

なお、本研究開発は、日本学術振興会科学研究費助成事業(第15K13984号)による支援を受けています。

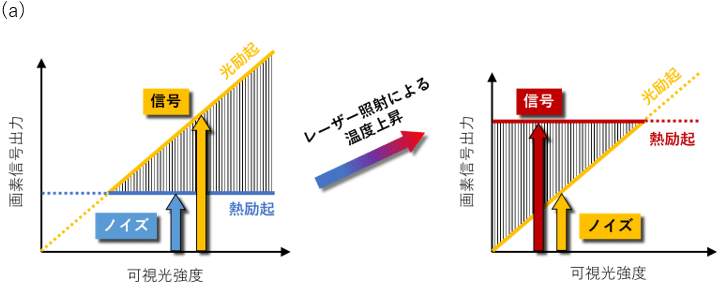

通常、シリコンを用いた半導体撮像素子は、可視光の持つエネルギーで励起される電子を信号源として利用します。このとき、熱エネルギーによって励起される電子はノイズ源であり、不要なものとして扱われます(図1(a)左図)。本研究ではこの概念を転換し、中赤外線レーザーの照射による熱によって励起される電子を信号源として利用し、光励起される電子をノイズ源として扱います(図1(a)右図)。半導体撮像素子の受光面を測定対象の中赤外線レーザーでスポット加熱し、その熱によって励起される電子の分布を画像化して入射レーザービームの強度分布を計測します。

本手法の概要を図1(b)に示します。測定対象の中赤外線レーザーを撮像素子の受光面に向け照射します。受光面前面にはゲルマニウム製短波長カットフィルターが設置されており、ノイズ源となる周囲の可視光を遮断し中赤外線レーザーのみを透過させます。フィルターを透過したレーザーは、撮像素子内で吸収され、レーザービーム断面の強度分布に応じた温度分布を生成します。撮像素子の各画素では、温度に応じた熱エネルギーによって価電子帯から伝導体へ電子が励起されます。これらの電子を各画素で取得することで、熱励起電子の空間分布の画像が得られます。

図1 (a) 本研究のコンセプト(半導体撮像素子における信号とノイズの関係 左図:通常の可視光検出時、右図:本研究における中赤外線検出時)

(b) 中赤外線レーザーのビーム径計測メカニズム

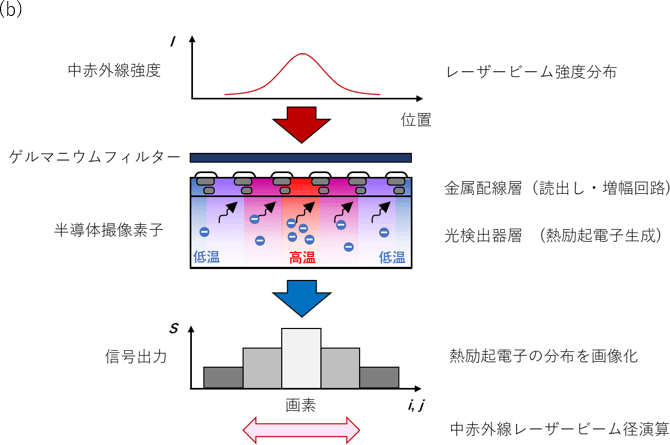

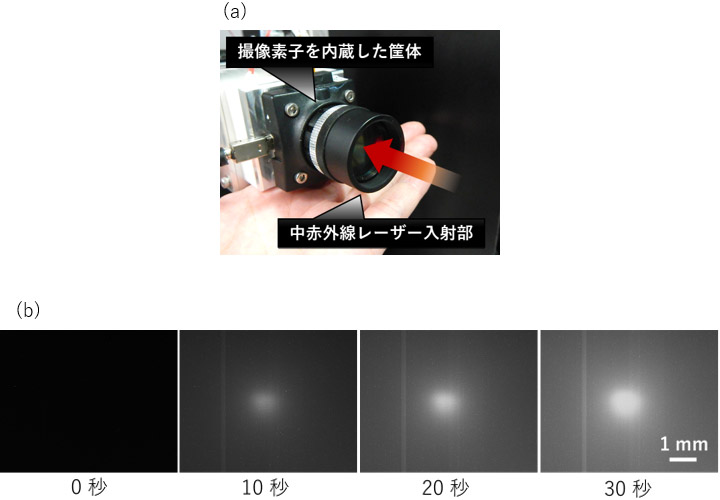

開発した中赤外レーザーのビーム径計測装置は、CMOS撮像素子を用いました(図2(a))。受光部に出力3 Wの炭酸ガスレーザー(波長10.6 µm)を照射すると、照射開始時(0 秒)は信号が現れませんが、照射し続けるとともに撮像素子が加熱され、ビーム入射位置を中心とするスポット状の信号分布が得られました(図2(b))。

図2 (a) 開発した中赤外線レーザーのビーム径計測装置の外観 (b) 中赤外線レーザーの照射によって得られた熱励起電子分布

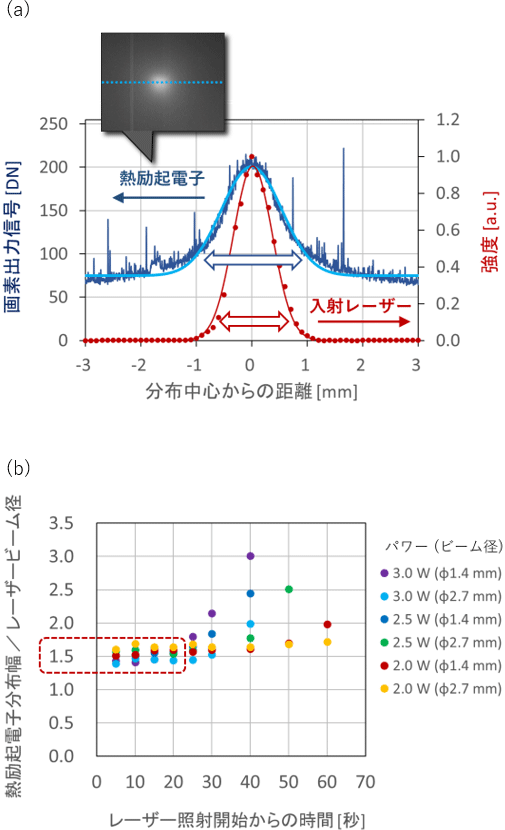

次に、既存技術であるピンホール走査法を用いて測定したレーザーの強度分布と今回開発した方法により取得した熱励起電子の分布との関係を調べました(図3(a))。レーザーのパワーとビーム径を変えて実験を行い、レーザーの分布と熱励起電子の分布を、それぞれガウス関数で近似して最大強度の0.135倍に相当する2点間の距離、いわゆる、1/e2幅を比較しました。その結果、実験に使用した撮像素子では、熱励起電子の分布幅はレーザーのビーム径のおよそ1.5倍となることが分かりました。この値は、レーザーの入射開始から約20秒間にわたって維持されました(図3(b))。熱励起電子の分布幅とレーザービーム径の倍率が一定であれば、熱励起電子の分布幅から入射したレーザーのビーム径を逆算することができます。これらの結果は、ビーム径計測に使用する撮像素子について、予めレーザーと熱励起電子の分布の相関が成り立つレーザーパワーやビーム径の範囲を評価しておくことで、その範囲内で任意のレーザービーム径を推定可能であることを示しています。

図3 (a) 熱励起電子(青:左軸、DN:Digital Number)と入射レーザー強度(赤:右軸)の分布幅の比較

(b) レーザービーム径に対する熱励起電子分布幅の比とレーザー照射時間の関係

本技術は、高価な中赤外線専用の撮像素子を使用することなく、安価な可視光用半導体撮像素子を使って、中赤外線のレーザービームの強度分布を画像化することができます。これにより、中赤外線用撮像素子や空間フィルター走査法などの従来技術に対し、装置の設置面積をおよそ1/4に、コストをおよそ1/10にすることが可能です。本技術は、中赤外線レーザーのビームスポットをリアルタイムにその場で観察できるので、ビーム径の計測はもとより、ミラーやレンズの調整を伴うビームアライメント作業の簡便化・効率化にも有効です。これらの特徴を生かした広範な中赤外線レーザー応用分野での利用が期待されます。

※本プレスリリースの図1(a)、図2(b)、および図3(a)、(b)は原論文「Beam size estimation method for mid-infrared lasers using silicon-based photonic semiconductor image sensor」の図を引用・改変したものを使用しています。

今後は、ビーム径の計測精度の評価を進めるとともに、任意のビーム形状への適用性を検討します。将来的には、本技術を活用し中赤外線レーザーを用いた各種材料加工や低侵襲医療、センシング技術などへの応用展開を予定しています。

掲載誌:Applied Physics Express

論文タイトル:Beam size estimation method for mid-infrared lasers using silicon-based photonic semiconductor image sensor

著者:Takayuki Numata