国立研究開発法人 産業技術総合研究所(以下「産総研」という)先進コーティング技術研究センターエネルギー応用材料研究チーム永田 裕 主任研究員、秋本 順二 首席研究員(兼)チーム長は、次世代リチウムイオン電池である酸化物系全固体電池向けの高容量正極および負極を新たに開発し、リチウムイオン電池の長年の課題であった安全性の大幅な向上に道筋をつけることができた。

可燃性の有機電解液を用いる従来のリチウムイオン電池に対し、難燃性の無機の

固体電解質粒子を用いる

全固体リチウムイオン電池は安全性を飛躍的に改善できる。特に、酸化物系固体電解質材料は硫化物系固体電解質材料と異なり、有毒ガス発生の危険性がなく、より安全な電池を実現できるとされる。しかしながら、その充放電反応は粒子間接点を介して進行するため、一般的な硬い酸化物系固体電解質粒子を用いると粒子間の接触が悪く、高い電池性能を得ることが難しかった。また、高容量

活物質であるLi

2SやSiは反応性が低いため、室温作動条件では酸化物系固体電解質材料を用いることができなかった。今回、高変形性酸化物系固体電解質の原料を導電材および電極活物質(Li

2SまたはSi)と合わせて

メカニカルミリング処理することで、一段階で高性能な酸化物系全固体

リチウム硫黄電池用のLi

2S正極およびSi負極合材を得る技術を開発した。この正・負極を組み合わせた

フルセル試験にて25℃で

エネルギー密度283 Wh/kg(正・負極重量基準)と、従来の酸化物系固体電解質材料を電極に用いた全固体リチウムイオン電池と比べ大幅に高いエネルギー密度を達成することができた。本技術は、短絡耐性および製造面で優れており、次世代電池の早期実現への貢献が期待される。なお、この技術の詳細は、

Electrochemistry誌(DOI:10.5796/electrochemistry.21-00112)に掲載されるとともに、第62回電池討論会(2021年11月30日〜12月2日、パシフィコ横浜)にて発表する。

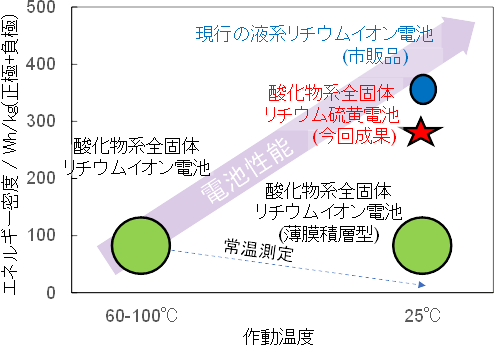

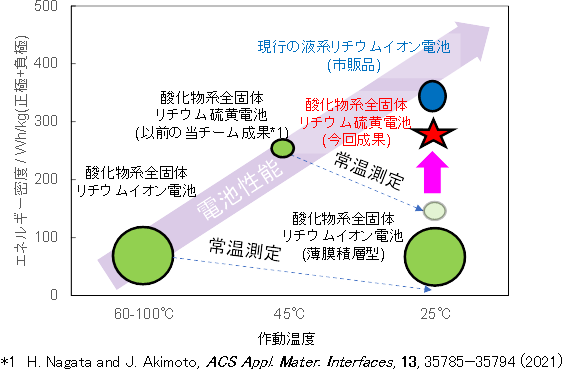

酸化物系の電極合材における全固体電池のフルセルエネルギー密度(正極+負極重量基準)

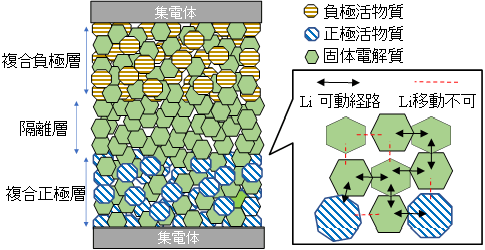

最近、次世代電池の有力候補として全固体リチウムイオン電池が注目を集めている。図1に示すように、複合正極層/隔離層/複合負極層の3層から成っており、リチウムイオンが正・負極内および隔離層内の固体電解質粒子を介して複合正・負極間を移動することで充放電する。この複合正極層中の活物質に高エネルギー密度正極活物質である硫黄を用いた全固体リチウム硫黄電池は現行リチウムイオン電池と比べ、大幅にエネルギー密度を向上できる可能性があるため期待が大きい。一方で、この全固体リチウム硫黄電池の実現に向けた課題が2つ知られている。1つ目は、正極・負極の活物質の組み合わせである。正極活物質に硫黄単体を用いた場合、負極となるリチウム金属は充放電サイクル時のデンドライト成長による短絡の可能性が高いことや電池製造時の取り扱いが困難である等の課題があった。そこで、リチウム金属を用いない系として、正・負極活物質にそれぞれLi2SとSiを用いた系が新たに注目されている。2つ目は、正・負極内および隔離層に使用される固体電解質材料である。一般的に固体電解質材料には、硫化物系固体電解質材料が検討されているが、空気中で不安定であり、分解して硫化水素ガスを発生するため、より安全な酸化物系固体電解質材料への置き換えが望まれている。しかしながら、高容量活物質であるLi2SやSiは反応性が低いため、室温で酸化物系固体電解質材料を用いて実用的な充放電をすることは困難であった。従って、全固体リチウム硫黄電池の実現に向けて、正・負極内の構造を抜本的に改善することが望まれてきた。

図1. 全固体リチウムイオン電池の概略図

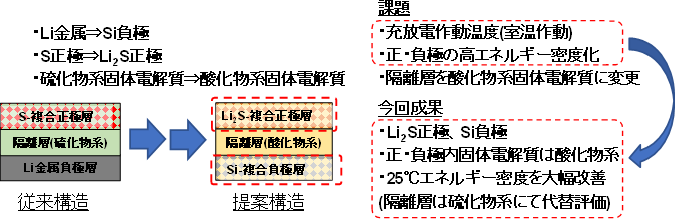

産総研は、高エネルギー密度電池の創出を目指し、全固体リチウム硫黄電池を研究している。特に最近では、メカニカルミリング手法を活用した固体電解質材料合成および正・負極合材の開発を行ってきた。特に、リチウム金属を用いない系として、正・負極活物質をそれぞれLi2SとSiに置き換え、これらに固体電解質材料を複合化した全固体リチウム硫黄電池用の電極の研究を行ってきた。最近、酸化物系固体電解質(Li2SO4-Li2CO3-LiX)が酸化物系であるにも関わらず高い変形性と比較的高いイオン伝導性を示すことを見出し、この材料と複合化したLi2S複合正極およびSi複合負極を組み合わせた全固体リチウム硫黄電池のフルセル試験にて、45℃で比較的高いエネルギー密度が得られることを報告した(H. Nagata and J. Akimoto, ACS Appl. Mater. Interfaces, 13, 35785−35794 (2021))。一般的に酸化物系固体電解質粒子は硬いため、良好な粒子間接触が得られず、高いエネルギー密度を得ることは難しいと考えられていたが、酸化物系固体電解質材料を用いた全固体リチウム硫黄電池も次世代電池の有力候補となり得ることを示した。これらの成果を応用し、実際の電池の使用条件を考慮した室温での作動を目標として、さらなる特性の向上に取り組んできた(図2)。

図2. 産総研における酸化物系全固体リチウム硫黄電池研究

全固体リチウムイオン電池では、図1中の吹き出しに示すように、リチウムイオンは粒子接点を介して移動するため、活物質粒子-固体電解質粒子間の接点、固体電解質粒子間の接点形成がエネルギー密度に大きく影響する。一般的な酸化物系固体電解質粒子は硬く、また、結晶構造が壊れると大幅に特性が低下するため、メカニカルミリング等の機械的なエネルギーを利用した粒子間の接触形成の手法が利用できず、十分な反応点およびリチウムイオン伝導経路を確保することが難しかった。そのため、充放電には電池を加熱するか電極を薄膜化する必要があった。また、Li2SやSiは反応性が低いので酸化物系固体電解質材料を用いた全固体リチウムイオン電池ではほとんど研究されておらず、室温での作動報告例はなかった。

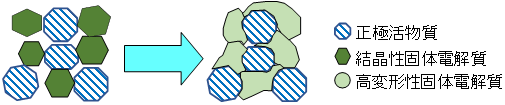

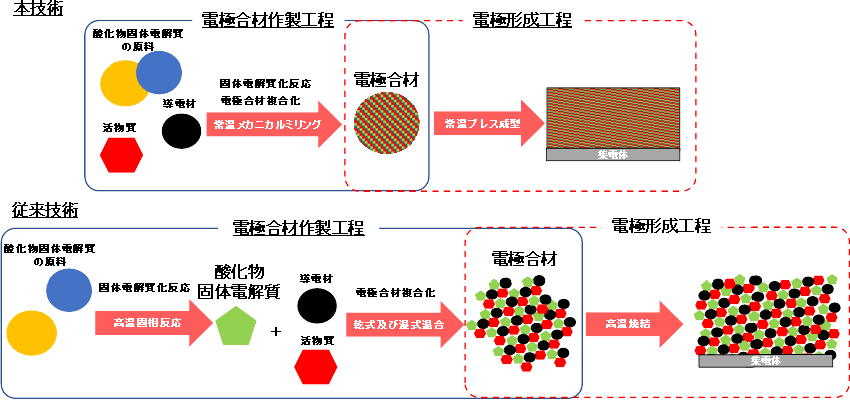

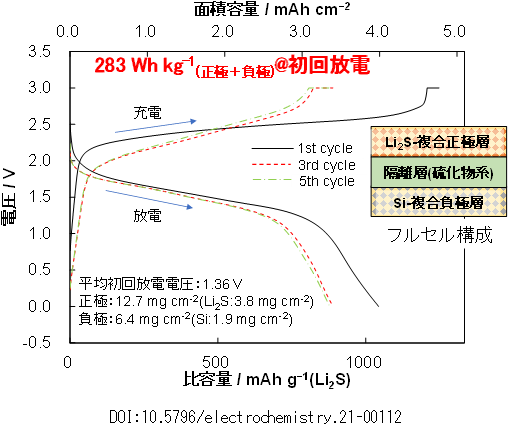

高容量電極活物質であるLi2SとSiは従来材料であるLiNi1/3Co1/3Mn1/3O2やグラファイト等の層状化合物と異なり、結晶構造が壊れても充放電特性の低下がないことから、遊星ボールミルを用いたメカニカルミリングで微細化することで電池特性を向上できることが知られている。また、一般的な硬い酸化物系固体電解質材料をメカニカルミリングにより合成される高変形性酸化物系固体電解質材料に置き換えることで粒子間接点を大幅に増やすことができる(図3)。最近、高変形性の酸化物系固体電解質のイオン伝導率が改善されてきており、Li2O-LiIガラスは10-5 S/cm以上の比較的高いイオン伝導率を示すことが知られている。今回、このLi2O-LiIガラスの原料(Li2OとLiI)と電極活物質(正極ではLi2S、負極ではSi)およびカーボン等の導電材を混合して、一括してメカニカルミリング処理を行うことで電極内固体電解質材料合成と電極合材の複合化を同時に行う方法を考案し、室温で作動する全固体リチウム硫黄電池用のLi2S正極およびSi負極合材の開発に至った。本技術によって、電極合材の製造工程を大幅に短縮しつつ、活物質粒子-固体電解質粒子間および固体電解質粒子間の接点を大幅に改善した正極および負極合材を得ることができた(図4)。さらに、従来の硬い酸化物系固体電解を用いた電極合材の焼結による電極形成とは異なり、本技術によって得られた電極合材は常温プレスのみで高性能な電極を形成可能であり、生産性を大幅に改善できる(図4)。また、この正極と負極を組み合わせた25℃におけるフルセル試験にて、図5に示す充放電特性を得ることができた。換算すると(換算式は、エネルギー密度の用語説明を参照)、25℃で面積容量4.0 mAh/cm2、エネルギー密度283 Wh/kg(正・負極重量基準)となり、これまで報告されている電極に酸化物系固体電解質材料を用いた全固体リチウムイオン電池と比較して大幅に向上させることができた。室温でエネルギー密度283 Wh/kgは、現行の液系リチウムイオン電池とも比肩し得る値であり、安全性の高い全固体リチウム硫黄電池の実現可能性を示すことができた(図6)。

図3. 高変形性固体電解質材料による粒子間接触の改善イメージ図

図4. 本技術による酸化物系固体電解質材料を用いた電極合材および電極形成概略図

図5. 正・負極を組み合わせたフルセル試験構成およびその25℃充放電特性

横軸の

比容量は正極活物質であるLi

2Sの重量あたりの容量であり、充電または放電される電気量を表している。充電により電気エネルギーを蓄えることで電池の電圧が上昇し、放電により電気エネルギーを放出することで電圧が低下する。

図6. 酸化物系全固体電池のフルセルのエネルギー密度(正極+負極重量基準)

今後は高変形性酸化物系固体電解質材料の充放電サイクル安定性およびイオン伝導率の改善と、活物質比率を現行の30%から50%に増加できる電極合材の複合化法を検討し、エネルギー密度の向上を図る。また、今回のフルセル試験の隔離層には硫化物系固体電解質材料(Li3PS4-LiI)を用いたが、これを酸化物系固体電解質材料に置き換えるため、酸化物系固体電解質材料のイオン伝導率改善および薄膜化も検討する。特に、酸化物系固体電解質材料を用いた隔離層では、その薄膜化が重要となる。今後は、本課題で連携できる産業界のパートナーを探し、研究加速することで、全固体リチウム硫黄電池の早期実現を目指したい。