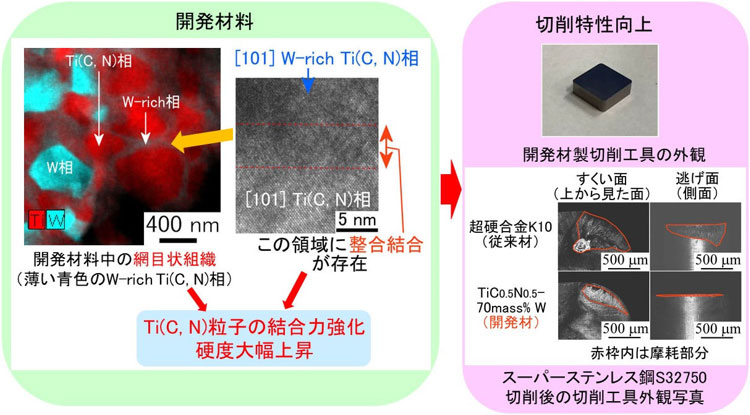

国立研究開発法人 産業技術総合研究所【理事長 石村 和彦】(以下「産総研」という)製造技術研究部門【研究部門長 芦田 極】トライボロジー研究グループ 村上 敬 主任研究員らは、最小厚さ数十ナノメートルの超微細な網目構造を持つ炭窒化チタン-タングステン(Ti(C, N)-W)系サーメットを開発した。また、開発したTi(C, N)-W系サーメットは、融点近くまで強力な強化機構として機能する整合結合をもつことを明らかにした。今回開発したサーメットは、網目構造や整合結合により硬度が従来の超硬合金K10より最大で2倍近く向上しており、これらの材料で切削工具を作製し、難削材であるインコネル718合金やスーパーステンレス鋼S32750のドライ切削を行ったところ、従来の超硬合金製工具と比べて、摩耗量が1/3未満になることを明らかにした。

今回開発した材料は難削材用切削工具の他、従来の超硬合金やサーメットよりも高温での硬度が求められるさまざまな部品への応用が期待される。なお、この技術の詳細はElsevier社の発行する学術論文誌Ceramics Internationalに掲載される。

網目状で整合組織を持ち、切削特性に優れる今回のサーメットの概略図

航空機、発電用大型蒸気タービンなどの分野では、近年インコネル718合金、スーパーステンレス鋼、チタン合金のような難削材が使用され、その使用量は増加傾向にある。これら難削材は切削加工時に刃先温度が1000℃近くまで上昇するため、切削工具の材料では高温での硬度や化学的安定性に優れることが必須になる。現在主に切削工具の材料としては、ダイヤモンド、立方晶窒化ホウ素(CBN)、ハイスや、硬質粒子を少量の金属バインダーで複合化した超硬合金やサーメットが用いられている。しかし、ダイヤモンド、ハイスや従来型の超硬合金、サーメットは600℃以上の温度で硬度が急激に低下してしまう。さらに、ダイヤモンドは鋼、CBNはアルミニウムやチタンと反応しやすい。そのため、難削材の高速切削加工が困難という問題があった。この問題を解決するには、単なる硬質粒子と金属バインダーからなる従来型の超硬合金やサーメットではなく、さらなる耐難削材、耐高温の新たな工具材料を開発する必要がある。しかし、これまでそのような工具材料は全く報告されてこなかった。

産総研では従来、加圧焼結法の一種である放電プラズマ焼結法を用いて、高温条件下や、水、エタノールといった液体中などさまざまな環境下で使用できる、セラミックや金属ベースの摺動材料を開発してきた。一方で、長年切削などさまざまな材料加工に関する研究開発も行っている。このような背景から、産総研では数年前より難削材を高効率に切削加工できる切削工具材料の開発に取り組んできた。

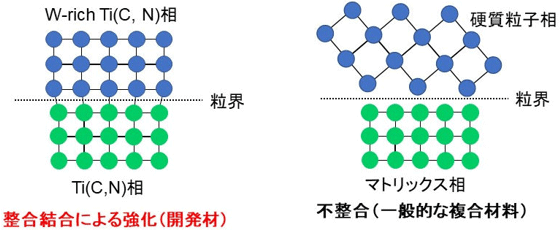

今回、産総研では粒径が1μm以下の炭窒化チタン(Ti(C,N))とタングステン(W)粉末を単に混合し、加圧焼結するだけで、Ti(C, N)各粒子が網目状かつ最小厚さ数十ナノメートルのタングステンを含むTi(C,N)(W-rich Ti(C, N) )相でつながったサーメットが作製できることを見出した。また、高分解能透過型電子顕微鏡観察によって、Ti(C, N)粒子と網目状のW-rich Ti(C, N)相との境界が、整合結合(図1)であることを発見した。この整合結合は融点近くまで材料の強化機構として機能する結合方法であるが、結合する粒子の結晶構造が非常に似ていて、しかも格子定数がほとんど同じでないと実現できないという大きな制約があるため、これまで高温用構造材料であるニッケルを基にした超合金などわずかな種類の材料でしか応用されてこなかった結合方式である。

図1 今回確認された整合結合の概念図

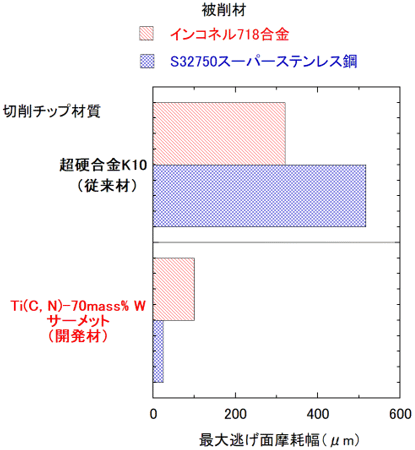

さらにWが70重量%で高靭性のTi(C, N)-70mass%Wサーメットを従来の超硬合金K10製切削工具と同一の形状に加工し、難削材であるインコネル718合金やスーパーステンレス鋼S32750を対象にドライ環境下、それぞれ切削速度100m/min、300m/minで100m切削を送り速度0.10 mm/rev、切り込み0.5 mmで行ったところ、工具の摩耗量が従来の超硬合金K10製切削工具の1/3未満になることを明らかにした(図2)。これは今回開発したサーメットが、超微細な網目構造と整合結合によって強化されたためと考えられる。

図2 今回開発したサーメットを用いた切削工具の切削試験後の摩耗量(最大逃げ面摩耗幅)

今後は網目構造と整合結合による強化機構をさらに生かせるように炭窒化チタンやバインダーの粒径・成分を変えるなどの改良を行い、より多くの種類の難削材を切削加工できるサーメットの開発に取り組む。また難削材用切削工具の他、従来の材料よりも高温での硬度が求められている部品への応用も試みていく。