国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)先端オペランド計測技術オープンイノベーションラボラトリ【ラボ長 雨宮 慶幸】タフコンポジット材料プロセスチーム 伯田 幸也 ラボチーム長、後藤 拓 リサーチアシスタント(東京大学大学院新領域創成科学研究科 大学院生)と国立大学法人 東京大学【総長 五神 真】(以下「東大」という)大学院新領域創成科学研究科 寺嶋 和夫 教授 (産総研 先端オペランド計測技術オープンイノベーションラボラトリ 特定フェロー)らは、カーボンナノファイバー(CNF)とカーボンナノチューブ(CNT)の2種類の繊維状カーボンと、環動高分子のポリロタキサンを複合化させて、ゴムのように柔軟で、金属に匹敵する高い熱伝導性を示すゴム複合材料を開発した。

従来、高分子への分散が困難であった繊維状カーボンを、水中プラズマ技術で表面改質して分散性を高め、さらに、高分子と複合化する過程で交流電界をかけてCNFを配列させた。その結果、CNFの配列方向では14 W/mKという高い熱伝導性を示し、柔軟性を併せ持つゴム複合材料を実現した。今回開発したゴム複合材料は、フレキシブル電子デバイスの熱層間材や放熱シート、放熱板などへの応用が期待される。

なお、この技術の詳細は、2020年2月14日に国際誌Composites Science and Technologyに掲載された。

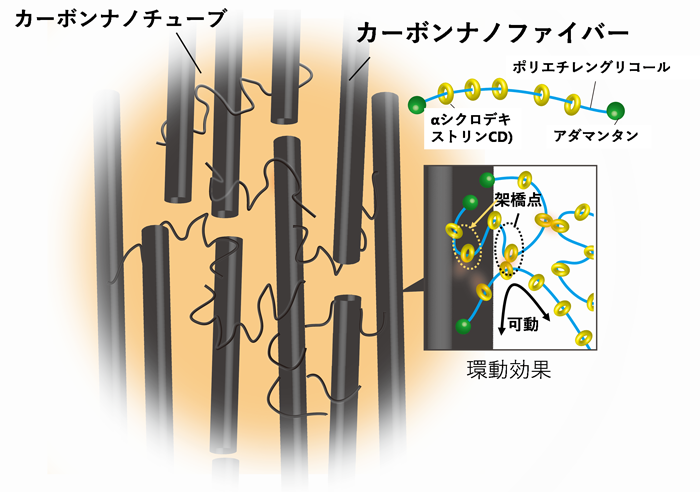

CNFを配列させた高熱伝導性ゴム複合材料の模式図

近年、フレキシブル電子デバイス用の熱層間材や放熱シートなど高い放熱性を示す柔軟な熱マネジメント材料が注目を集めている。これらには、高い熱伝導性に加えて、低ヤング率、高引張強度、高靭性などの機械的特性が求められるため、次世代の熱伝導性フレキシブル材料として、柔軟なゴム素材と熱伝導性の高いCNFやCNTとの複合材料が精力的に研究開発されている。しかし、CNTの熱伝導率は2,000 W/mKを超えるにもかかわらず、複合材料の熱伝導率2 W/mKを達成するのに、10 wt%の添加が必要とされる。また、多量のCNFを添加すると複合材料の柔軟性が失われて脆くなる。一般に、繊維状カーボンは凝集性が強く、複合材料中に一様に分散しにくいため、繊維状カーボン同士が互いに接触してつながった熱伝導のネットワークを複合材料全体にわたって形成するのは困難であった。また、大きな繊維状カーボン凝集体とゴム素材との界面が変形時の破壊の起点となり、脆化の要因のひとつとなっている。

産総研・東大 先端オペランド計測技術オープンイノベーションラボラトリでは、環動高分子をマトリックスとした複合材料の開発を進めており、ポリロタキサンに水中プラズマにより表面改質した窒化ホウ素粒子を加えて、しやなかで放熱性に優れたゴム材料を開発した(2018年3月6日産総研プレス発表)。ポリロタキサンは、直鎖高分子(ポリエチレングリコール)と、その上で動く環状分子(シクロデキストリン)とからなる超分子の一種で、その環状分子を架橋点とするゴムは、極めて低いヤング率と高い靭性を示す。水中プラズマ処理により表面に水酸基などの官能基を導入した窒化ホウ素粒子はポリロタキサンとの親和性が改善され、熱伝導性のゴム複合材料が得られた。その熱伝導率は2 W/mKと比較的高かったが、今回、より高く金属に匹敵する熱伝導率のゴム複合材料の開発に取り組んだ。

なお、今回の開発の一部は、独立行政法人 日本学術振興協会の科学研究費助成事業 基盤研究(B)(課題番号:16H04506、平成28~平成30年度)による支援を受けて行った。

今回開発したゴム複合材料は、ポリロタキサン中に、フィラーとしてサイズの異なる2種類の繊維状カーボン(CNFとCNT)を分散させた。CNFは太さ200 nm、長さ10 ~ 100 µm、CNTは太さ10~30 nm、長さ0.5 ~ 2 µmであった。ゴム材料への繊維状カーボンの分散性の改善と、複合材料中の熱伝導ネットワークの形成が高い熱伝導性のカギと考えられている。分散性改善のためCNFとCNT(CNF:CNT重量比9:1)を塩化ナトリウム水溶液に分散し、独自に開発した流通式水中プラズマ改質装置を通して表面改質を行った。次に、表面改質したCNF/CNT混合物を溶媒(トルエン)中でポリロタキサン、触媒、架橋剤と混合したのち、交流電界処理用容器に入れ、交流電界をかけながら架橋反応させてゲルを作製した。得られたゲルをオーブンで加熱して溶媒を取り除き、フィルム状の複合材料を得た。

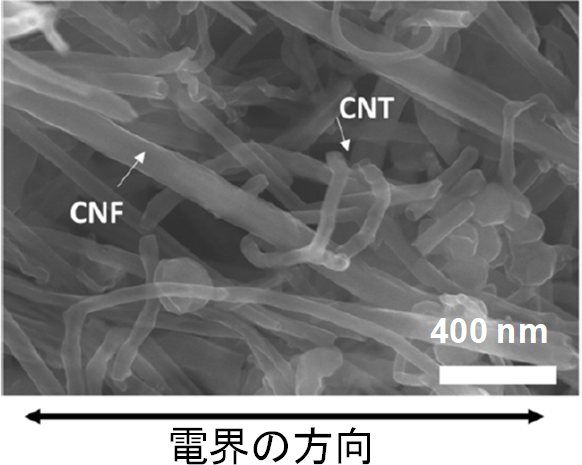

今回開発した複合材料内部の電子顕微鏡像を図1に示す。表面改質により、まゆ状の凝集体がほぐれ、加えた電界の方向にCNFが配列していた。さらに、配列した大きなCNFに小さなCNTが巻き付き、CNF間をつなぐように分散していた。この少量のCNTがCNF同士をつなぐことで複合材料全体にわたる熱伝導のネットワークが形成され、高い熱伝導性が実現したと考えられる。

図1 今回開発したゴム複合材料のCNFとCNTの配列分散の様子(電子顕微鏡像)

今回開発したゴム複合材料を図2に示す。繊維状カーボンを50 wt%加えても高い柔軟性を示し、繰り返し変形しても脆化を起こさなかった。これは、繊維状カーボンとポリロタキサンの環状分子が架橋し、環状分子が動くことで、高い柔軟性を維持し、脆化を抑制していると考えている。

図2 開発したゴム複合材料の外観

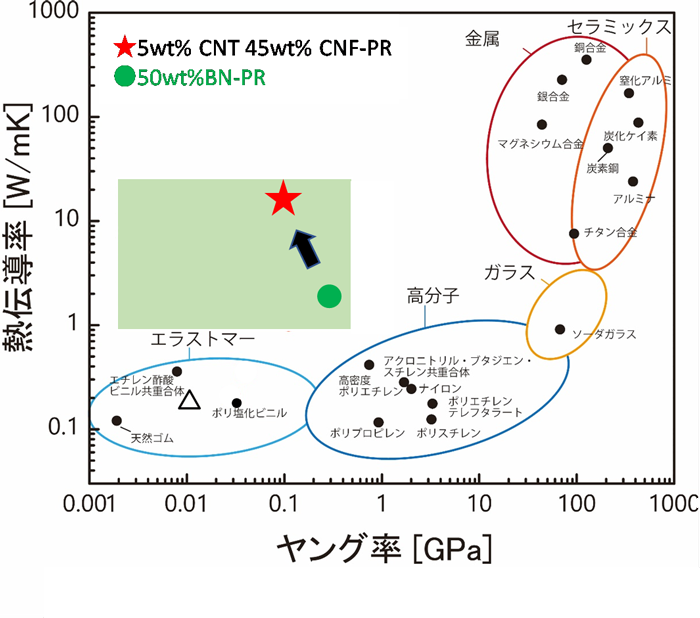

図3に、今回開発した高熱伝導性ゴム複合材料と既存の材料のヤング率と熱伝導率の関係を示す。今回開発したゴム複合材料を星印、以前に開発した窒化ホウ素を用いたゴム複合材料を丸印で示してある。緑色の四角い領域は、フレキシブル電子デバイス用基板材料を想定した開発目標である。水中プラズマで表面改質した繊維状カーボンを用いることで、窒化ホウ素系より熱伝導率は1桁高く、ヤング率の低い(より柔らかい)ゴム複合材料が得られた。フレキシブル電子デバイスの熱マネジメント材料として実用可能なレベルに到達していると考えている。

図3 さまざまな材料のヤング率と熱伝導率の関係

今後の予定

今後は、CNFの配向条件や改質条件を最適化して、熱伝導性と柔軟性の向上を図ると同時に、フィラーの3次元構造の観察や解析を通して、複合材料の構造と特性との数理的関係の解明を進める。さらに、企業との共同研究により、部材、デバイスへの展開、実用化を図る。