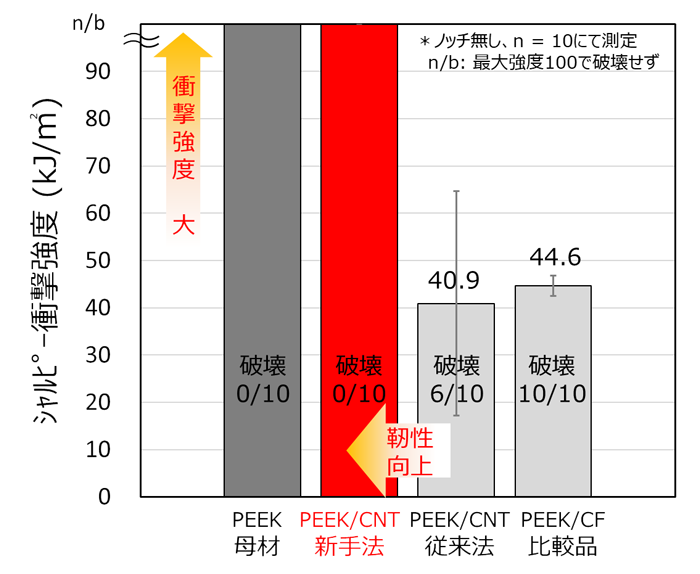

今回開発した技術は、多層CNTのネットワークを適切に保持しながらPEEK中に分散させる技術であり、これにより衝撃に強いPEEK/CNT複合材料を作製できる。図1に、衝撃強度を数値化するシャルピー衝撃試験の結果を示す。従来の産総研手法で複合化したPEEK/CNT(従来法)は10本の試験片のうち6本が破壊され、それらの平均の衝撃強度はPEEK母材樹脂の半分以下に低下した。一方、今回開発した手法によるPEEK/CNT(新手法)では、測定限界の最大強度でも1本も破壊されず(n/b: non-break)、大きく靭性が向上した。目に見えないほど細いCNT繊維が適切なネットワークを形成し、衝撃によるき裂進展などが抑制されたためと考えられる。なお、導電性が同等になるように作製したPEEK/CF比較品では10本全部が破壊され、衝撃強度は従来法によるPEEK/CNTと同程度となるPEEK母材の半分以下に低下した。

|

| 図1 シャルピー衝撃試験結果 |

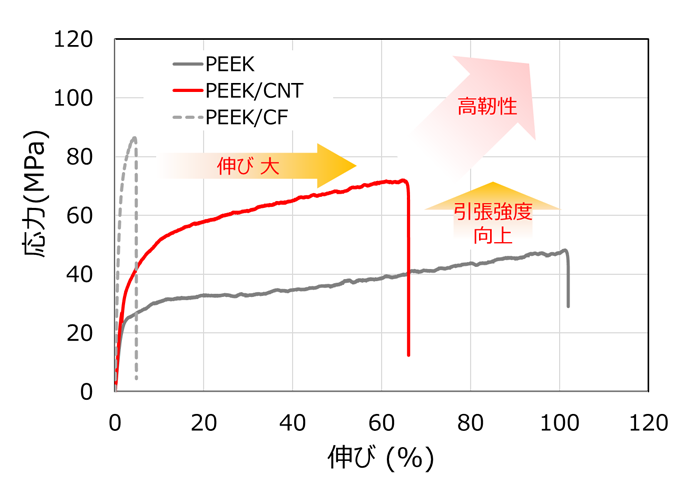

以前の研究で、CNTの添加によりPEEKの耐熱性と機械強度が改善されることがわかっている。そこで、150 ℃の高温環境下における引張試験を行った(図2は5回の試験のうちの代表的な結果)。PEEK/CNT(新手法)の破断点の応力(引張強度)は母材のPEEKに比べて平均で約2倍向上し、室温での向上率1.3倍と比べ、特に高温領域での引張強度が大きく向上した。一方で、PEEK/CFには引張強度で劣る結果となったが、PEEK/CFでは極端に伸びが減少することで衝撃強度や成形加工性が大幅に低下していると考えられる。

|

| 図2 150 ℃高温環境下での引張試験結果 |

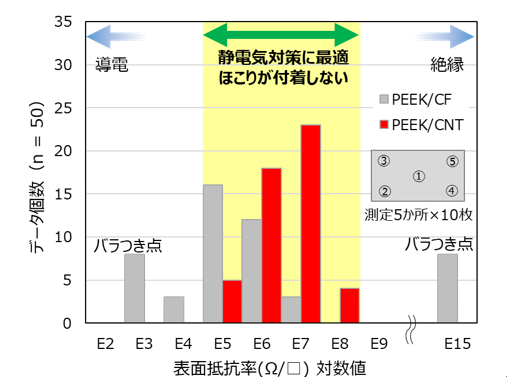

さらに、PEEK/CFとPEEK/CNT(新手法)の表面抵抗率を測定した(図3)。試験片シートの測定場所を変えたPEEK/CNT(新手法)の測定点(表面5カ所、シート10枚、合計データ個数n = 50)は、ほこりなどが付着しない静電気対策に最適とされる105~108 Ω/□(図中のE5~E8)の帯電防止領域に全部入ったが、PEEK/CFでは、103や1015 Ω/□といった領域にまで、ばらつきが生じた。導電性が求められる製品において、ばらつきのない安定な導電性は大きな特長となる。

|

| 図3 表面抵抗率測定結果 |

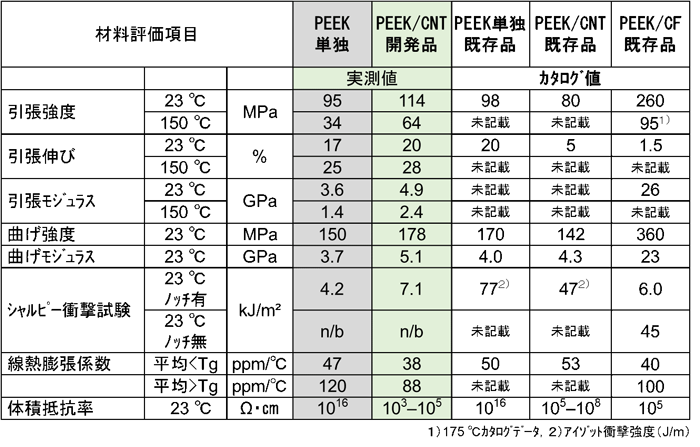

表1に、今回開発したPEEK/CNT複合材料の機械物性(室温・高温)、熱的・電気的各種物性を、母材のPEEKや市販品と比較して示す。図1~3で説明した以外にも、低線熱膨張係数や低クリープ性といった高い形状保持性(寸法安定性)も確認できた。

| 表1 PEEK/CNT各種物性比較表 |

|