愛知県は、公益財団法人科学技術交流財団に委託して、大学などの研究シーズを企業の製品化につなげる産学行政連携の共同研究開発プロジェクト『「知の拠点あいち」重点研究プロジェクト』を実施しています。

このたび、「低環境負荷型次世代ナノ・マイクロ加工技術の開発プロジェクト」において、国立研究開発法人産業技術総合研究所は、リサイクル炭素繊維を用いた熱硬化性CFRP(炭素繊維強化熱硬化性樹脂複合材料)の強度を向上させる製造プロセスを開発しました。

航空機、自動車などの輸送機器分野で、金属よりも軽量な構造材料として注目されているCFRP(炭素繊維強化樹脂複合材料)は、廃棄処理への対応としてリサイクルに向けた研究開発が活発に行われています。そのリサイクルにおける課題として、リサイクル炭素繊維は、新品の炭素繊維よりも、一般に強度が低下することが知られており、熱硬化性CFRPに利用した場合も強度が低下します。

今回開発したプロセスでは、熱硬化性CFRP製造時の樹脂を硬化させる加熱工程において、従来のオーブンではなくマイクロ波を用いることで、従来法よりも樹脂と炭素繊維の密着性が上がり、熱硬化性CFRPの強度を向上させることができました。

この開発によって、リサイクル炭素繊維を用いた熱硬化性CFRPの性能向上と製造コスト低減が期待できます。

|

|

リサイクル炭素繊維を用いた熱硬化性CFRP |

近年、熱硬化性CFRPは、航空機、自動車などの輸送機器分野で、金属よりも軽量な構造材料として注目されています。しかし、炭素繊維のコストの高さ、熱硬化性CFRPの製造コストの高さ、また、製造工程で発生する中間材料の端材や使用済みCFRPの廃棄処理への対応が、熱硬化性CFRPを利用するうえでの課題となっています。

このうち、炭素繊維のコストの高さ、廃棄処理への対応として、「知の拠点あいち」重点研究プロジェクトでは、過熱水蒸気を用いてCFRPから樹脂を分解除去し、リサイクル炭素繊維として回収する技術を開発しています。しかし、一般にリサイクル炭素繊維は、新品の炭素繊維と比較して、炭素繊維の劣化のために繊維の引張強度などの機械特性が低下する(表1)と同時に、不連続繊維であるため、サイジング剤を塗布することで母材樹脂との密着性を向上させることは困難です。このため、熱硬化性CFRPに利用した場合も強度が低下します。

表1 炭素繊維の引張強度

|

|

引張強度 |

|

新品の炭素繊維 |

3,439 MPa※ |

|

リサイクル炭素繊維 |

2,100 MPa |

|

|

※MPa(メガパスカル):単位面積当たりに加わる力を表す単位

|

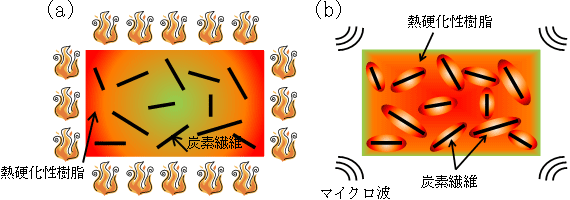

また、熱硬化性CFRPの製造コストが高い理由の1つとしては、熱硬化性樹脂を化学反応により硬化させる反応時間が長いことが挙げられます。そのため、樹脂硬化を促すための従来法としては、オーブンによる外部加熱(図1(a))が用いられますが、それでも数時間の加熱処理プロセスが必要です。それ故に、熱硬化性CFRPの製造においては、高速樹脂硬化法の開発が求められています。

そこで、国立研究開発法人産業技術総合研究所は、「知の拠点あいち」重点研究プロジェクトにおいて、これまでに、マイクロ波による内部加熱(図1(b))を用いて、熱硬化性CFRP中の母材樹脂を高速に硬化させる製造プロセス(D. Shimamoto et al., Open Journal of Composite Materials, 4, pp.85-96, 2014※※)を開発しました。

さらにこのたび、リサイクル炭素繊維を用いた熱硬化性CFRPの製造にマイクロ波プロセスを用いることで強度を向上させ、リサイクル炭素繊維を利用するための技術を開発しました。

|

図1 熱硬化性CFRPの加熱処理プロセスのイメージ

(a)オーブンを用いた外部加熱(b)マイクロ波照射による内部加熱 |

開発した製造プロセスの概要及び特長を以下に示します。

<概要>

本研究開発では、リサイクル炭素繊維を用いた熱硬化性CFRP中の炭素繊維を、マイクロ波を用いて急速に加熱することで、従来法のオーブン加熱よりも、炭素繊維と熱硬化性樹脂の密着性を向上させ、強度の高い熱硬化性CFRPを製造できることを見出しました。その結果、リサイクル炭素繊維を熱硬化性CFRPに使用することが容易になります。

<特長>

◆ 過熱水蒸気を用いて抽出したリサイクル炭素繊維と熱硬化性樹脂に対し、マイクロ波を照射することによって、リサイクル炭素繊維と熱硬化性樹脂の密着性(界面せん断強度)を約10%向上させることが可能です(表2)。そしてこの値は、新品の炭素繊維と熱硬化性樹脂をオーブンで硬化させた場合の16.7 MPaと同等です。

表2 リサイクル炭素繊維と熱硬化性樹脂との密着性(界面せん断強度)

|

|

密着性

(界面せん断強度) |

|

オーブンによる外部加熱 |

15.2 MPa |

|

マイクロ波による内部加熱 |

17.0 MPa |

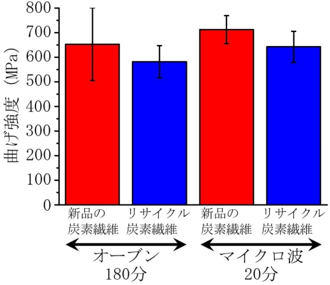

◆ 過熱水蒸気を用いて抽出したリサイクル炭素繊維に熱硬化性樹脂を含浸させたプリプレグに対して、マイクロ波によって樹脂を硬化させた熱硬化性CFRPは、オーブンで樹脂を硬化させた場合と比較して、曲げ強度が約10%向上します(図2)。これは、マイクロ波によって母材樹脂を硬化させることで、炭素繊維と熱硬化性樹脂の密着性が向上したことが1つの理由です。その結果、リサイクル炭素繊維を熱硬化性CFRPに使用することが容易になります。

|

|

図2 熱硬化性CFRPの曲げ強度 |

|

新品の炭素繊維を用いたCRFP及びリサイクル炭素繊維を用いたCFRPで、マイクロ波による内部加熱により曲げ強度がともに約10%向上。なお、従来法のオーブンで加熱する場合と比較して1/9の時間で樹脂硬化が可能。 |

これらの結果は、過熱水蒸気処理により回収したリサイクル炭素繊維を用いたものですが、サイジング剤が除去された状態のリサイクル炭素繊維であれば、本プロセスにより熱硬化性CFRPの性能向上と、製造時間の短縮による製造コスト低減が期待できます。

マイクロ波プロセスによる炭素繊維と熱硬化性樹脂の界面密着性向上及び高速樹脂硬化に関するメカニズムを詳細に検討し、高い特性を有した熱硬化性CFRPの製造プロセス技術の高度化を目指します。プロセスの高度化によって、当該プロセスの産業利用への展開を図っていきます。