独立行政法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)生産計測技術研究センター【研究センター長 坂本 満】計測基盤技術チーム 恒松 絹江 主任研究員、菖蒲 一久 研究チーム長、プロセス計測チーム 田原 竜夫 主任研究員らは、幅広い分野で使用されているペーパーハニカム構造体の表面を多孔質シリカで被膜し、強度、耐水性、難燃性などを向上させる技術を開発した。

ペーパーハニカム構造体は、耐水性や難燃性が弱点であり、それらを向上させるためには樹脂や無機物を多量に混合したり、高温処理したりするが、そのために処理工程の煩雑さやコスト高などの問題が生じている。

今回開発した技術では、ペーパーハニカム基材にケイ酸アルカリ金属塩を塗布し、炭酸化することで多孔質シリカ被膜を形成する。これによって、耐水性や難燃性を持つペーパーハニカムが低コストで製造できる。多孔質シリカで被膜されたペーパーハニカム基材は、強度にも優れ、多孔質シリカ被膜の比表面積を制御することにより、調湿機能を持たせることもできる。また、バイオプロセスや水処理などのさまざまな工程での前処理や分離など、幅広い用途が期待される。

|

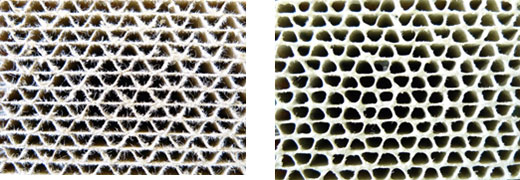

| 一般的なペーパーハニカム基材(左)と多孔質シリカで被膜した基材(右)の断面 |

| 左は細いセルロース繊維がけば立った状態でハニカムの接点は剥がれやすくなっている。一方、右は多孔質シリカで被膜されているために、ハニカムの接点が強固に接着されている。 |

近年、低炭素社会を実現するための製造プロセスや安全基盤技術が重要視され、産業廃棄物などの環境負荷物質の低減が求められている。また、新エネルギー技術の導入・普及が活発化しており、資源の利活用や製造プロセスの省エネルギー化など、低コスト化に向けた動きも高まりつつある。軽量性、熱特性、吸音特性に優れたハニカム構造体は、このような広範な技術のさまざまな局面において、従来から効果的に利用されてきた。しかし、紙を用いたハニカム構造体は、耐水性や難燃性が弱点であり、それらを向上させるには樹脂や無機物を多量に混合したり、高温処理したりする必要があるため、処理工程の煩雑さやコスト高などが問題となっていた。

産総研 生産計測技術研究センターでは、産業界のニーズ課題に対応すべく産総研のシーズに基づく産業支援型研究を行っている。

これまで、未利用資源や産業廃棄物の利活用による環境負荷物質の低減や省エネルギー化を目指し、ケイ酸カルシウム紛体を用いたシリカ多孔質体の開発に取り組んできた。中でも、板状シリカ多孔質体やシリカ粒子表層の被膜に関する技術は産総研独自のものであり、これらを基にした吸着材や担持体、塗料などの用途開発に関して産業界のニーズに対応してきた。

今回開発した、ペーパーハニカム基材を多孔質シリカで被覆する方法は、まず基材をケイ酸アルカリ金属水溶液に浸漬または塗布し、その後、密閉容器の中にこの基材と炭酸ガスおよび水を入れ、一定の温度と湿度を保ちながら炭酸化処理を行う。これによりシリカと炭酸アルカリ金属塩が生じるが、炭酸アルカリ金属塩は炭酸化により生じた水に溶けて、炭酸アルカリ金属塩は基材表面から密閉容器の下部に流れ出て、密閉容器中の水分子とシリカは安定した形で結合する。その結果、アルカリ金属塩が除去された多孔質シリカ被膜がペーパーハニカム基材の表面に形成される。一般に、アルカリ金属塩が空気中の炭酸ガスと反応すると炭酸塩が生成し白華現象を生じるが、今回開発した方法では、アルカリ金属塩が除去されるために、多孔質シリカで被覆した基材を空気中に長時間放置しても白華現象を生じることはない。

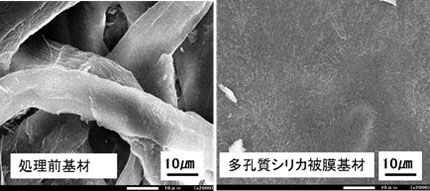

図1は、処理前基材表面と多孔質シリカ被膜基材表面の走査型電子顕微鏡(SEM)写真である。処理前の基材ではセルロース繊維が明確に観測されるが、処理後の基材表面ではセルロース繊維は多孔質シリカで被膜されている。

|

| 図1 基材のSEM写真 |

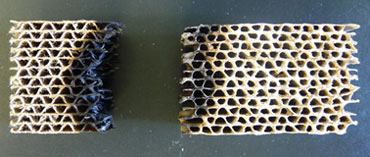

処理前基材と多孔質シリカ被膜基材について試験体(50㎜x30㎜x15㎜)を作製し

流水試験を行った。図2に、流水試験後の試験体の写真を示す。処理前基材は30分程度で形体の崩れが見られたが、多孔質シリカ被膜基材は流水に一週間浸漬しても形状の変化が見られず、耐水性が大幅に向上していた。

|

| 図2 処理前基材(左)と多孔質シリカ被膜基材(右)の流水試験の結果 |

同じ試験体について燃焼試験を行った。図3に、燃焼試験後の試験体の写真を示す。処理前基材はすぐに燃焼し始めたが、多孔質シリカ被膜基材では形体の変化はなく、わずかな変色が見られる程度だった。このように、多孔質シリカで被膜することによってペーパーハニカム構造体に難燃性を付与することができた。

|

| 図3 処理前基材(左)と多孔質シリカ被膜基材(右)の燃焼試験の結果 |

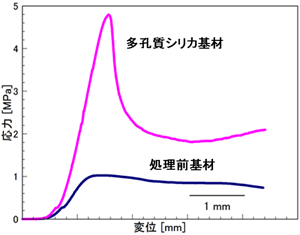

図4に、処理前基材と多孔質シリカ被膜基材の圧縮試験の結果を示す。処理前基材の圧縮強度は0.85 MPaであるのに対し、多孔質シリカ被膜基材では被膜の効果により4.4 MPaにも達する。いずれも最大応力到達後は応力を低下させながら変形していくものの、圧縮強度が著しく高い多孔質シリカ被膜基材の方が変形を起こしにくいことがわかる。

|

| 図4 処理前基材と多孔質シリカ被膜基材の圧縮試験の結果 |

さらに、今回開発した技術では、処理条件を変えることにより、基材表面の多孔質シリカ被膜の膜厚や比表面積を、さまざまな用途に応じて制御できる。

調湿機能については、吸湿試験を行った。その結果、処理前基材に対して多孔質シリカ被膜基材の吸湿率は5倍程度高くなった。

このように、基材を多孔質シリカで被膜することでペーパーハニカム構造体に、環境負荷物質の低減、製造プロセスの省エネルギー化に繋がる機能性を持たせることが可能となった。

今後は開発した多孔質シリカ被膜付きペーパーハニカム構造体の多機能性評価を行う。また、耐水性や難燃性、調湿機能を利用した建材関係への応用、担持体、浄化材への応用などを目指す。