独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】表示機能デバイスチーム 星野 聰 研究チーム長、末森 浩司 研究員は、プラスチックフィルムや紙などのフレキシブル基板上に、熱電変換素子を印刷で形成する技術の開発に成功した。本技術は、熱電変換素子をフィルム状素子とし高い柔軟性を付与することで、設置箇所の形状に制約されずに設置できるようにするものである。また、印刷による製造プロセスの低コスト化、省資源化が可能となる。

熱エネルギーを電力に変換する熱電変換素子の利用を促進するためには、高変換効率化、低コスト化とともに、さまざまな形状の廃熱部へも設置できるように利便性を向上させることが必要となる。産総研では、低コスト製造プロセスである印刷法を用いて、フレキシブルな熱電変換素子を形成する技術の開発に取り組んできた結果、炭素材料を樹脂マトリックス中にナノレベルで分散させた複合材料が、印刷可能な材料としては従来よりも1.5倍以上高い発電能力を示すことを見出した。またこの材料溶液をインクとしてフィルム基板上に印刷素子形成すると、良好な温度差発電動作を示すフィルム状熱電変換素子が形成できることを見出した。今回開発したフィルム状熱電変換素子により、機器や設備からの廃熱や体温などをエネルギー源として電力に変換するエネルギーハーベスティング(環境発電)の利用普及が促進され、安全な電力供給に貢献することが期待される。

この技術の詳細は、2011年10月13、14日につくば市で開催される産総研オープンラボ2011にて紹介する予定である

|

|

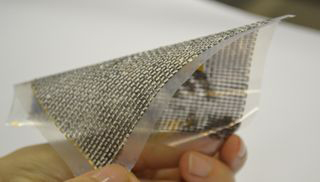

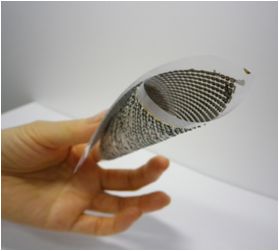

印刷により作製したフィルム状熱電変換素子 |

熱・振動・電磁波などさまざまな形で環境中に存在するエネルギーを電力に変換して活用するエネルギーハーベスティング技術は、日常生活の中の身近なエネルギー源を効率的かつ安全に電力エネルギーに変換して活用する技術であり、携帯電子通信機器、センサーネットワーク端末機器、パーソナルメディカル・ヘルスケア機器などへの、充電や電池交換を必要としない局所電源として、広く普及活用することが期待されている。

その中で、機器や設備からの廃熱、あるいは体温などの熱エネルギーを直接、電力に変換できる熱電変換素子は、もっとも身近なエネルギー変換素子であり、より広範な普及が期待されている。現在、熱電変換素子は、ビスマスやテルルなどのレアメタルを主な原料として作製されている。熱電変換素子による廃熱利用を促進する上で、以下のような課題が生じている。 (1) 希少資源で価格の変動も著しいレアメタルを主な原料としているため、素子の低コスト化が難しく、大量普及が困難な状況にある。(2)現在用いられている素子は、柔軟性や成形性に乏しく、平面でない形状の廃熱・放熱源への設置が容易ではない。(3)エネルギーの大量変換のための素子の大面積化が困難である。

これらの課題を解決し、熱電変換によるエネルギーハーベスティングを広く活用していくために、資源量の制約を受けず、フレキシブル化、大面積化、低コスト化などが可能な新しい熱電変換材料とその高生産性素子製造技術の確立が望まれている。

産総研では、情報端末やエネルギー機器の市場競争力強化のために、軽い、薄い、自由形状、落としても壊れないという特徴を備えたフレキシブルデバイスや、その高生産性製造技術の開発に取り組んできている。特に最近は、高速生産が可能であり、真空や高温を要しないため省エネルギー・低コストに素子を製造できる印刷法を用いたデバイス形成技術の開発に取り組んでいる。今回、印刷法のメリットを有効利用でき、かつ、安全で簡便なエネルギーの供給という社会ニーズに適合性の高い熱電変換素子に着目し、世界に先駆けてフレキシブル熱電変換素子の印刷形成に成功した。

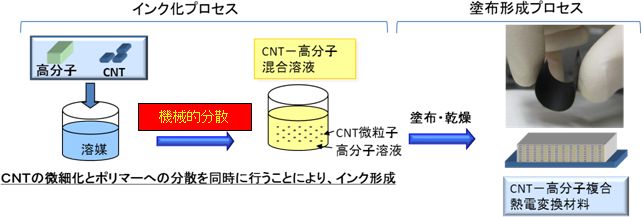

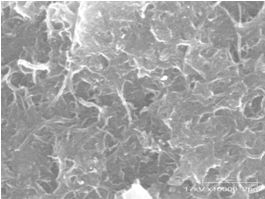

高性能なフィルム状熱電変換素子の実現を目指して、薄膜化可能な熱電変換材料の探索を行った結果、カーボンナノチューブ(CNT)などの炭素材料と高分子材料をナノレベルで混合させた炭素-高分子複合材料が、高い熱電変換性能を示すことを見出した。高性能な熱電変換材料の条件としては、熱によって電圧を発生する能力を示すゼーベック係数が大きいことに加え、電気伝導率が高く、熱伝導率が低いことが必要である。CNTなどの炭素材料は、そのまま高分子材料中に分散させようとすると、その強い分子間力により、束状、粒状に凝集してしまう。CNT-高分子複合材料に高い電気伝導性を与えるためには、この凝集状態を解消しCNTを高分子中にナノレベルで分散させる必要がある。そのため、各種分散剤を用いてCNTの凝集を阻害し、その後高分子中に分散させる方法が一般的に行われている。しかし、熱電変換素子として用いる場合、CNT-高分子複合材料中に分散剤が残存すると、電圧の発生能力を低下させてしまうという問題が生じ、安易に分散剤を用いることができない。そこで今回、機械的分散法を用いて分散剤を使用せずにCNTを高分子溶液中に分散させる技術を開発した。開発したCNT-高分子複合材料を、溶媒に溶解するように材料調整してインク化した。このインクを用いて、印刷によりパターンを形成し、乾燥焼成させることで、ナノレベルでCNTを分散させたCNT-高分子複合材料からなる熱電変換材料を形成した(図1)。この手法で作製したCNT-高分子複合材料は分散剤による起電圧低下がないため、ゼーベック係数が0.13mV/Kとなり、従来法で作製した場合と比較して約3倍向上した。

|

|

|

図1 CNT-高分子複合材料の形成手法(上)とその表面電子顕微鏡像(下) |

高い変換効率を示す熱電変換素子を得るためには、構成材料の熱伝導率を低く保ちつつ電気伝導率を高くすることが重要である。今回は、乾燥焼成過程の制御などを通じて、CNT-高分子複合材料中の微細構造を制御することで高性能化を図った。高電気伝導性と低熱伝導性を両立できた結果、本材料は、従来法で作製したCNT-高分子複合材料よりも50%以上高い熱電変換性能(性能指数≒0.03)を示した。これは印刷で形成可能な熱電変換材料としては現時点の世界最高値である。

上記のCNT-高分子複合材料のインクを用いて、厚さ20マイクロメートル(μm)のプラスチックフィルム基板上にステンシル印刷法でCNT-高分子複合材料のパターンを形成した後、乾燥焼成させることで、フレキシブルな熱電変換素子を作成した(図2)。今回試作した、フレキシブル熱電変換フィルムは幅0.5mm×長さ0.8mm×厚さ0.3mmの素子を1000段、直列に接続した構造を有する。試作した熱電変換フィルムは曲率半径5mm程度に折り曲げても機械的な損傷は見られず、曲面・球面形状への設置に対する高い適応性が確認された。また、室温(25℃)と体温(36℃)程度の温度差でも、良好な温度差発電動作を示し、効率的な熱電変換素子が製造可能なことを実証した。

|

|

|

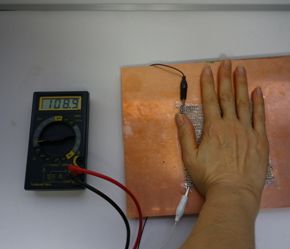

図2 印刷法により作製したフレキシブル熱電変換フィルム(左)とその発電能力(右) 約10℃のプレート上に設置した試作素子に、手を置くことで温度差を加えた結果、108.9mVの電圧が発生している。 |

今後は、CNT-高分子複合材料中の微細構造制御などを通じて材料の高性能化を行うことで、従来の固体熱電変換材料に匹敵する性能を有し、かつ、フィルム基板上に印刷形成可能な熱伝変換材料の開発を目指す。それと同時に、素子構造の最適化を行い、熱電変換効率のさらなる向上を目指す予定である。また、共同研究先企業を募集し、製品化に向けた課題に対して、検討を行う。