独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)サステナブルマテリアル研究部門【研究部門長 中村 守】金属材料組織制御研究グループ 石崎 貴裕 研究員は、薬品等を使用しない極めて簡便なプロセスで構造色を発現するマグネシウム合金の新しい表面処理技術を開発した。

現在、マグネシウム合金の表面にデザイン性を付与するには、塗装処理が用いられているが、複雑で高コストという問題点がある。今回開発した処理技術では、密閉容器内の超純水にマグネシウム合金を浸漬し、その容器を一定温度で一定時間保持することで、ナノメートル(nm)スケールの構造体を合金表面に直接成長させた。表面に微細な構造体を形成することで、色彩(構造色)を付与することができる。本処理技術は、1)薬品等を一切使用しないため廃液がでない、2)反応の再現性がよい、3)金属光沢感を維持したまま色彩を付与できる、4)大面積の処理が容易である、といった点で従来の塗装処理よりも有利である。

本処理技術により、アルミニウムや亜鉛を含有するさまざまな種類のマグネシウム合金にデザイン性を低コストで簡便に付与できることから、電子機器類の筐体(きょうたい)等への応用が期待される。また、本技術は薬品等を使用しないなど、簡易な低環境負荷型のプロセスである。さらに、マグネシウム合金に不純物を付与しないため、処理した部材のリサイクルも容易である。このように、本処理技術はマグネシウム合金に関連するプロセスの省エネルギー化に寄与すると期待される。

本技術の詳細は、2009年8月28日に東京で開催されるマグネシウム協会第12回表面処理分科会にて発表される。

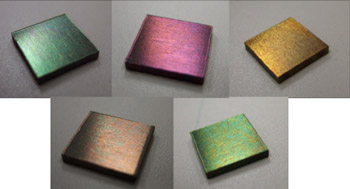

|

処理条件を変えて得られたさまざまな色彩のマグネシウム合金 |

近年、大量生産・大量消費社会から持続可能(サステナブル)な社会への転換が求められている。これを実現するためには、地球規模での省エネルギー化が必要不可欠であり、省エネルギーに資する新しい材料/製造プロセスの開発が喫緊の課題である。

マグネシウムは実用金属中で最軽量という特徴を活かして、ノートPCの筐体や自動車のインパネ等に使われてきた。このような用途では、マグネシウム表面にデザイン性を付与することが求められる。これまで、自動車等と同様の塗装処理工程が行われているが、工程が複雑かつ高コストになるという問題点があった。そのため、簡便かつ低コストでマグネシウム表面にデザイン性を付与する技術が望まれていた。

生物は、常温・常圧下、必要最小限のエネルギーで種々の優れた機能を発揮している。生物の特異的で微細な構造から生み出される機能を模倣した材料/製造プロセス技術は、バイオミメティックプロセスと呼ばれ、省エネルギー・省資源の観点から有望な技術である。これまで、産総研では、持続発展可能な社会を形成するためのキーテクノロジーの1つとして期待されるバイオミメティックプロセスの研究開発に取り組んできている。

今回、タマムシの鞘翅(しょうし)が多層膜構造と凸凹構造によって発色するという機能に着目した。マグネシウム合金表面に微細な構造を形成することで、マグネシウム合金にデザイン性や耐食性を付与することを目指し表面処理技術の研究開発を行ってきた。

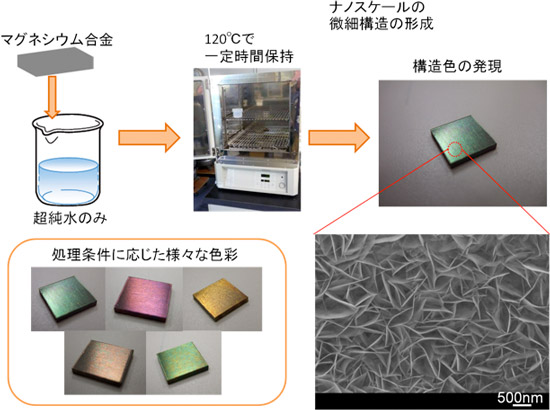

本処理技術は、フッ素樹脂製の密閉容器内に超純水とマグネシウム合金(AZ31やAZ61等のアルミニウムと亜鉛を含む合金)を封入し、120 ℃の温度で所定時間(2.5時間~10時間)保持するという非常に簡便なプロセスにより、マイクロメートル以下のサイズの微細構造体からなる薄膜をマグネシウム合金表面に形成し、発色させるものである(図1)。この微細構造体は基板表面に対して垂直な方向に成長したナノメートルスケールのシート状の構造であり、シートの面方向の大きさは200~2000 nm、厚さが50~100 nm程度である。処理時間や処理温度を制御することにより合金表面の色彩は変化するが、これは表面処理によって形成される微細構造体からなる薄膜の厚みの違いに起因する。薄膜の厚みの再現性は優れており、本処理技術によって所望の色彩のマグネシウム合金を安定して生産できるものと考えられる。なお、この処理により形成される構造体は、マグネシウムと水との反応により生成した酸化マグネシウムや水酸化マグネシウムからなる。

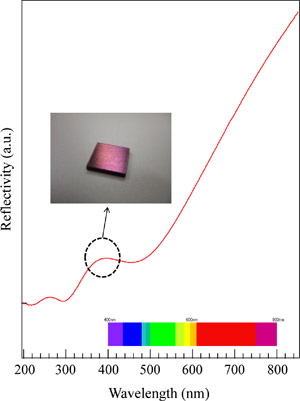

本処理(120 ℃、3時間)を行ったマグネシウム合金表面の反射率を拡散反射分光法により測定した結果の一例を図2に示す。(この場合の薄膜の厚さは、約500 nmであった。)波長250 nmと400 nm付近に反射率のピークが観測された。250 nm付近のピークは紫外光領域であり色彩へは影響しない。一方、400 nm付近のピークは、図2中に示した可視光に対応した色彩、すなわち紫色に起因する。処理時間、処理温度を制御して、より厚い膜を形成した場合、その表面は緑、黄、燈といった構造色を示すようになるが、これらの色彩の違いは空気と薄膜の界面からの反射光と薄膜とマグネシウム合金の界面からの反射光が干渉する効果によるものである。これらの色彩は構造色に起因するため、見る角度に応じて変化することも特徴の一つである。

今回の処理技術は、化学的に活性であり水との反応性が高いために腐食性が高いというマグネシウムの欠点を、逆に積極的に利用することで、マグネシウム合金表面にナノメートルスケールの構造体を形成させた点に特徴がある。この逆転の発想から、マグネシウム合金に簡便に発色性を付加できる本処理技術が実現した。

この表面処理は、水以外の溶媒や薬品類を一切使用しないため、廃液処理などの問題がなく、簡便、低コスト、低環境負荷のプロセスであり、社会のニーズに応えるものである。また、この処理を施したマグネシウム合金には不純物等が含まれないため、リサイクル時には不純物を除去する工程が不要であり、リサイクルプロセスの省エネルギー化への期待も大きい。

|

図1:構造色を発現させるための処理工程図 |

|

図2:表面処理後のマグネシウム合金表面の拡散反射分光スペクトルとサンプルの外観写真 |

今回開発した処理技術により、簡便かつ低環境負荷型のプロセスでマグネシウム合金へデザイン性という高付加価値を付与することができる。今後、技術移転によって、電子機器類の筐体等への適用など、本処理技術の実用化をめざす。