独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)ナノテクノロジー研究部門【部門長 横山 浩】自己組織エレクトロニクスグループ 片浦 弘道 研究グループ長らは、過酸化水素を用いた短時間の処理で、単層カーボンナノチューブ(SWCNT)中の半導体性SWCNTを除去して金属性SWCNTを80%まで濃縮する事に成功した。

透明導電性薄膜ITO(酸化インジウムすず)は液晶ディスプレイ等広範囲に使われているが、現在、インジウムが希少資源であることからコスト増や資源の確保が問題となってきている。SWCNT薄膜は、ITOに代わる透明導電性薄膜として注目されるようになってきたが、今まで実用レベルの導電率に達していない。現在、市販のSWCNT中には高い導電性の金属性SWCNTが33%程度しか含まれず、電気を流しにくい半導体性SWCNTが多く含まれることが良好な導電性を得られない理由の一つと考えられる。今回、産総研では市販のHiPco® SWCNTを用い、1時間程度、過酸化水素水により酸化処理するだけで、半導体性SWCNTを選択的に効率よく除去し、金属性SWCNTの含有量を80%まで濃縮することに成功した。この処理による純度の劣化や欠陥の増加は見られず、SWCNTの導電性フィラー、特に透明電極への応用が期待される。

金属性SWCNTと半導体性SWCNTの構造はわずかしか違わないにも関わらず、酸化反応(広義の燃焼反応)のような激しい化学反応でも、顕著な選択性が観測されることは重要であり、選択性の機構を解明、応用することにより、これまで不可能であったSWCNTの精密な構造制御技術の開発へつながると期待される。

本技術の詳細は、2月21日から東京ビッグサイトで開催される国際ナノテクノロジー総合展・技術会議(nano tech 2006)で発表予定である。

|

図1 水中に分散したSWCNTの写真

右:処理前のSWCNT

左:金属性SWCNTを50%程度まで濃縮した試料。

金属性SWCNT固有の赤色が観測される。

|

液晶ディスプレイ等の光電子デバイスには、透明電極が欠かせない存在であり、これまではITOが主に使われて来た。しかし、希少金属であるインジウムの枯渇、成膜時に高温を要するため樹脂上に成膜するのが困難なこと、酸により冒されやすい等の問題点があり、新たな材料が求められている。SWCNTは、元来黒色であるが、太さが1nm(ナノメートル)程度と極めて細く、また、金属性のSWCNTは極めて優れた導電性を示すことから、SWCNTを均一に塗布して薄膜を作製すれば、ITOに代わる透明電極となると期待されてきた。しかし、実際にはSWCNT薄膜ではこれまで十分な導電性が得られていない。その原因の一つは、SWCNTに含まれる半導体性SWCNTである。通常の合成法では、SWCNTの33%が金属性で、残りの67%は導電性の低い半導体性のSWCNTである。高い導電性を得るためには金属性のSWCNTの含有率を高めることが重要であり、これまでにも分離精製技術がいくつか提案されているが、複雑な化学処理を伴うため、産業化には問題が多かった。

産総研では、独立行政法人 新エネルギー・産業技術開発機構(NEDO)の産業技術研究助成事業の補助のもと、非線形光学素子用カーボンナノチューブ素材の開発を行っており、その過程でSWCNTの精密直径制御及び金属・半導体の比率制御が課題となっている。SWCNTの精密直径制御技術として、酸化(燃焼)精製に着目し、細い直径のSWCNTから選択的に燃焼除去出来ることを見出した。その際に、過酸化水素水中での酸化精製においては、空気中での酸化とは全く異なった反応が生じることを見出し、金属半導体分離精製技術への適用を試みた。

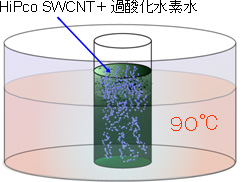

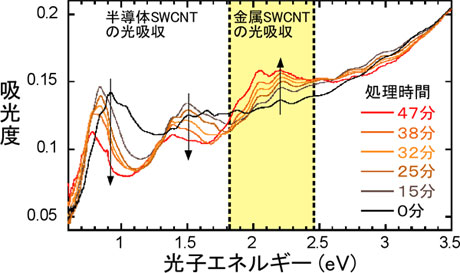

原料は、市販のHiPco®SWCNTを用いた。未処理のSWCNTを300℃で30分、空気中で加熱し、その後塩酸処理して重量比で20~30%含まれる鉄の微粒子(SWCNT合成の触媒)を取り除き、4%程度とした。このSWCNTを濃度30%の過酸化水素水に分散し、90℃に加熱した(図2)。加熱により、過酸化水素の分解による活性酸素の発生が促進され多くの気泡が観測されるとともに、SWCNTの量が徐々に減少した。一定時間処理した後、石英基板上に薄膜を作製し、真空中200℃の熱処理により、SWCNT薄膜に残留している過酸化水素等の化学物質を除去した後、光吸収スペクトルを測定した。光吸収スペクトルと過酸化水素による処理時間との関係を図3に示す。

金属性と半導体性のSWCNTは電子構造の違いにより、同じ直径でも光吸収の波長が異なる。これからSWCNTに含まれる金属と半導体の比率を調べることができる。47分間、過酸化水素処理すると試料の量は開始時の1%まで減少し、金属性SWCNTの比率が約80%まで増加している(濃縮されている)ことがわかった。なお、比率が80%にとどまっているのは、SWCNTの過酸化水素水中での分散が不十分であるためと考えられる。

一般に金属性SWCNTは半導体性SWCNTに比べて化学反応性が高く、その違いを利用して分離精製が試みられてきた。過酸化水素による処理では、これまでと正反対の傾向を示し、通常は反応しにくい半導体性SWCNTの方が酸化されやすいことが判った。この一見不思議な現象は、過酸化水素がSWCNTから電子を奪い取る性質を持つことを考慮すると説明できる。過酸化水素がSWCNTから電子を奪うと、金属性SWCNTの電子構造の変化は小さいが、半導体SWCNTの電子構造は大きく変化し、その結果反応性が高まったものと考えられる。この結果はSWCNTから電子を奪ったり、逆に電子を与えたりすることでSWCNTの化学反応の反応性を制御し得る事を示唆しており、精密なSWCNTの構造制御技術の開発につながるものと期待される。

|

|

図2 過酸化水素水による熱処理の模式図

|

|

|

図3 SWCNT薄膜の吸収スペクトルの過酸化水素水処理時間による変化

金属SWCNTの比率が増すのがわかる

|

現在、金属性SWCNTの含有率が80%程度となるように処理したときの収率(残留量)は1%であるが、SWCNTの分散性を改善すれば効率の向上が期待できる。今後、導電性フィラー及び透明電極への応用を目指して、企業との共同研究の道を模索する。さらに、SWCNTとの電子のやりとりを精密に制御することにより、半導体性SWCNTの濃縮を実現し、それを用いた非線形光学デバイスの開発を目指す。