科学技術振興事業団【理事長 沖村憲樹】と独立行政法人産業技術総合研究所【理事長 吉川弘之】生活環境系特別研究体【系長 小林哲彦】は、現在多くが埋め立て処分されている着色廃ガラスを再資源化する方法を開発した。この方法は、着色廃ガラスから有用な素材であるシリカを再生するもので、さらに得られたシリカから透明で安定な酸化物蛍光ガラスを作製することができるというものである。リサイクル技術は、コスト高が問題となることが多いが、この方法では、高付加価値のリサイクル製品が得られるため、その問題を克服できる可能性があると期待される。また、今回得られた透明蛍光ガラスは化学的・熱的に安定で、板状などの形状に成形できる。紫外線の照射によりガラス全体から美しい光を発するという従来の蛍光材料にない特徴を有しており、従来のランプ・ディスプレーへの用途だけでなく、それ以外にも、特徴のある新たな用途も期待できる。例えば、実用に即した成形技術がすすめば、「昼間は自然な太陽光をそのまま利用する透明材料、夜間はブラックライト等の紫外線照射による発光材料」という方式で、自然光を最大限に利用した照明技術が可能になり、夜間における交通の危険認識マーカーや建築材など、人の生活環境において広く安全・安心・快適を提供するものとなることが期待できる。

本研究は、科学技術振興事業団と独立行政法人産業技術総合研究所との共同研究契約に基づき、事業団の戦略的創造研究推進事業の研究領域「変換と制御」(研究総括:合志陽一)における研究テーマ「水を変換プロセスに利用した廃ガラスの再資源化」の一環として行われた。

ガラスは使用後は、再溶融して利用できるリサイクル性の高い材料である。しかし、着色イオンを含む着色ガラスはリサイクルが難しく、現在その多くは埋め立て処分されており、そのリサイクル技術の開発が望まれている。リサイクルは技術そのもの以外に経済性という大きな障壁がありそれを乗り越えられる技術でなければ実際の導入が難しいケースも多い。そのため、「廃材を使用してできる再生材料は、新しい需要の見込める高付加価値のものであり、かつその製品の使用後はリサイクルが容易である」という、市場原理を満たすとともに、なおかつ環境低負荷の要請を満たすようなリサイクル技術の開発が望ましい。

一方、エネルギー・環境問題を背景にして省エネルギー技術の開発が進められている。特に今まで十分ではなかった民生における省エネルギー技術の推進が現在大きな課題となっている。その中で照明等に由来する消費電力の削減は重要であり、蛍光体の開発が必須であると言える。蛍光体を高輝度化する研究は数多く行われているが、照明に利用される光源の波長・方式の多様化が予想されるため、輝度だけでなく、従来から研究されてきた有機塗料、無機粉体とは異なったタイプの蛍光体の開発が嘱望されている。また、人が生活環境の中で受ける光は、人の心に強い影響を与える。人の心の不安感、社会の閉塞感が高まる現代社会においては、省エネルギーだけでなく、生活環境全般において、安全・安心・快適を提供する人にもやさしい照明技術も必要となっている。

着色ガラスは、着色剤として微量の金属イオンが添加されているためその再利用が難しく、現在、その多くが埋め立て処分により廃棄されている。通常、窓・瓶材に利用されているガラスはソーダライムシリケートという非常に化学的耐久性の高い組成のガラスであり、一度その中にとけ込んだ金属イオンを取り除くことは不可能であると考えられていた。一方、アルカリホウケイ酸という特殊な組成のガラスでは、ホウ酸相とケイ酸相にナノ相分離をしており、酸処理を行うと、ホウ酸相のみが酸処理によって溶出し、シリカを主成分とした多孔質ガラスを得ることができることが知られていた。そこで、廃ガラスにホウ酸を加えて再び溶融、ガラス化することで、ホウ酸相とシリカ相のナノ相分離を生じさせ、金属イオンが濃縮しやすいホウ酸相を酸で抽出することで、廃ガラスから金属イオンやアルカリを脱離させ、シリカへ再資源化できるのではないかと考えて研究を行ってきた。

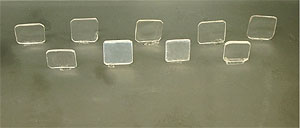

その結果、廃ガラスから着色金属、アルカリを除去し、シリカを得ることに成功した。得られるシリカの純度は99%以上であり、処理方法を工夫することで、さらに高い純度のものも得られる可能性がある。また、再溶融時の添加剤の組成を工夫することで、溶融成形時のガラスの形を保ったまま金属及びアルカリを脱離することもできる(図1)。酸処理後に得られるガラスは無色透明なシリカを主成分とする多孔質ガラスであり、これを焼結することで緻密化も可能である。

|

|

|

図1 処理前の着色ガラス(左)と処理後の多孔体透明ガラス(右)

|

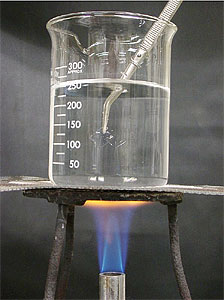

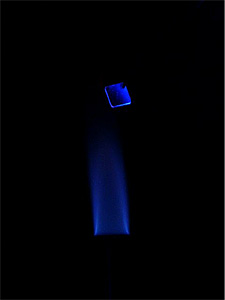

さらに、高付加価値の材料を得るため、上記の方法で廃ガラスから得られた多孔質ガラスにEu,Cu,Co,Sn,Mn,Ce,Vなどの低公害なイオンを今度は極微量(Cu,Coなどの着色イオンをドープしても着色が見られない程度)ドープした後、焼結すると比較的強い蛍光を示す無色の酸化物ガラスが得られることが明らかになった。図2にその写真を示す。母ガラスはシリカが主成分であるため励起光である紫外線が内部まで透過しやすく、発光は試料全体の広い範囲から生じる。その結果、表面で光が散乱される無機蛍光粉体と比較すると見た目に美しい発光を呈する。このガラスは耐熱性や化学的耐久性にもすぐれているため、屋外や水中での利用など新しい用途への利用も期待できる。図3は容器の外から照射された紫外光で光る熱水中の蛍光ガラスの写真を示している。図4はバーナーでこの蛍光ガラスを加熱した場合の写真である。加熱時にも割れが生じず、高温でも発光することがわかる。また、その他にも、作製条件を変えることで、励起・発光波長を変えることができるというガラス材料特有の利点も有している。

この蛍光ガラスは再び同じ蛍光ガラスの原料として使用できるため、リサイクルが容易な低環境負荷の材料であると言える。

実用化のためには酸処理後に生じる排水から、混合した成分を分離回収し、再利用することが課題として残っているが、ホウ酸処理技術は近年工業技術として確立しているため、この課題の克服は充分可能であると考えている。

|

|

|

|

|

図2 可視光で見た蛍光ガラス(左)と紫外線(254nm)照射下で光る蛍光ガラス

前列左側からEu(2価),Eu(3価),Tb, Ce, 後列左から、Mn,Co,V,Sn,Cuをドープしたもの

|

|

|

|

|

図3 熱湯の中でも光る蛍光ガラス。右図は容器の外からの紫外線(365nm)照射時

|

|

|

|

|

図4 バーナーの炎上でも光る蛍光ガラス。右図が紫外線(365nm)照射時

|