独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)知能システム研究部門【研究部門長 平井 成興】 荒井 裕彦 主任研究員は、株式会社 大東スピニング【代表取締役 藤村 昭造】(以下「大東スピニング」という)と共同で、異形断面形状の成形が可能なスピニング加工機を開発した。

開発したスピニング加工機の特徴は、(1)加工ローラーをリニアモーターで駆動し、金属素材に加える加工力が高速で制御できること、(2)主軸にサーボモーターを採用し、主軸の回転角に合わせて加工ローラーを動かせることである。これらにより従来のスピニング加工機では難しかった、楕円・偏心・多角形などさまざまな異形断面形状の成形が可能となった。本機は、大東スピニングが製品化を予定している加工機のプロトタイプである。

本加工機は、2008年10月30日~11月4日に東京ビッグサイトで開催される「第24回日本国際工作機械見本市(JIMTOF2008)」において展示し、加工実演を行う予定である。

スピニング加工は、金属の塑性加工法として古くから用いられており、(1)金型がオス側1個だけで済むためにプレス加工と比べ金型に要するコストが少なくて済む、(2)切削加工と比べ材料の無駄が少ない(歩留まりが良い)、(3)加工に要する力が小さいため装置が小型で騒音・振動が少ない、などの点で優れている。照明器具、調理器具、自動車、電気製品、化学プラント、圧力容器、航空宇宙、建築装飾などさまざまな部品の成形に用いられ、特に小ロットの多品種少量生産、単品の特注品や製品開発における試作などに威力を発揮する加工法である。

|

|

図4 スピニング加工による成形の原理

|

しかし、スピニング加工では素材を回転させながら成形加工を行うため、従来は回転軸に直交する断面が円形の、軸対称形状の製品しか成形できないという制約があった。このため、いわゆる丸物以外の製品は、少量であっても高価な金型が必要なプレス加工や手間のかかる板金溶接などで成形せざるを得ず、低コストで手間がかからない製造技術の開発が望まれていた。

産総研では、長年にわたり培ってきたロボット制御技術に関する研究の成果をものづくり分野に適用し、社会に還元することを目指している。その一環として、より自由度が高く、付加価値の高い加工を実現するために、ロボット制御技術をスピニング加工に導入することを試みてきた。特に、従来のスピニング加工の制約を超えて、楕円・偏心・多角形などの異形断面形状が成形できる新しいスピニング加工法の開発に取り組んできた。

これら産総研で開発してきた、異形断面形状に対応するスピニング加工法とスピニング加工機の専門メーカーである大東スピニングが持つ、長年にわたる加工機ユーザーのニーズ把握に基づく設計ノウハウを集大成し、リニアモーター駆動による力制御スピニング加工機の共同開発を行ってきた。

本開発においては、異形断面形状を成形するために「力制御スピニング」と、「同期スピニング」という産総研が開発した2つのスピニング加工法を適用した。

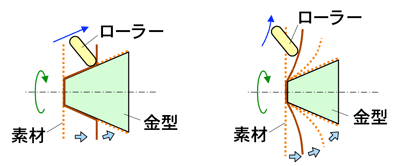

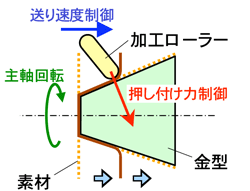

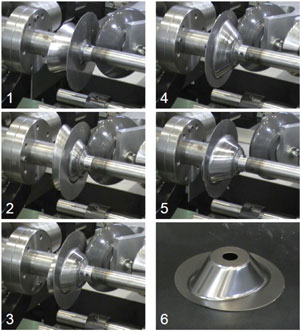

力制御スピニング(図5)では、作りたい異形断面形状と同じ形状の金型を用いる。加工ローラーの押し付け力を一定に保つように制御し、素材を金型に押し付ける。一方、加工ローラーを金型の回転軸と平行な方向に、一定の速度で送るように制御する。加工ローラーは金型の形状に倣って動き、素材を型に密着させる。その結果、金型と同じ異形断面形状の製品を成形することができる。

異形断面形状を成形している間、金型の半径方向の長さは金型が回転するにしたがって変化するので、加工ローラーを金型の半径方向に非常に速く往復させる必要がある。そのため本加工機では、リニアモーターにより、加工ローラーを金型の半径方向に直接駆動している。リニアモーターはバックドライバビリティが優れており、加工ローラーが金型の形状にすばやく追従するため、異形断面形状の成形時間を短縮することができる。また、吸引力相殺型リニアモーターを採用することにより、推力の増加と駆動部の摩擦力の低減を両立させることができた。そのため、加工に大きな推力を必要とするステンレス板の加工もでき、また力覚センサーを用いない開ループ力制御で異形断面形状の成形が可能である。

|

|

|

図5 力制御スピニングによる成形の原理(左図)と楕円形状成形の様子(右写真)

|

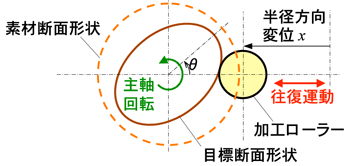

異形断面形状を成形するためのもう一つの方法である同期スピニング(図6)では、加工ローラーの半径方向の変位xをワーク(被加工物)の回転角θと同期して制御する。本加工機では主軸に同期制御用のサーボモーターを採用しているため、ワークの回転角と加工ローラーの位置を同時に設定することができる。加工ローラーとワークの接触点の軌跡が成形したい断面形状を描くようにワークの回転角と加工ローラーの位置を同期制御することによって、所望の異形断面形状を成形する。この方法は、金型を用いずに素材だけで成形を行う場合、特に有効である。

|

|

|

図6 同期スピニングによる成形の原理(左図)と偏心形状の成形の様子(右写真)(金型を使用しない)

|

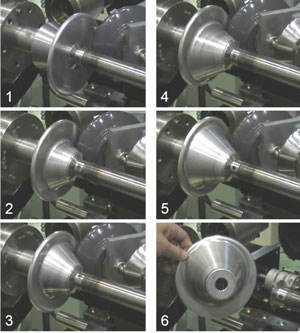

また、同期スピニングと力制御スピニングとを組み合わせて段階的に成形を行うことで、成形しにくい形状や材質も成形することが可能である(図2)。

本加工機は、新たな異形断面形状の成形ばかりではなく、これまでのスピニング加工機で一般に用いられている機能も盛り込み、従来機からの移行にも配慮し、導入しやすいものとなっている。まず、教示再生機能により、従来通りの円形断面形状の成形加工が可能である。最初はオペレーターがジョイスティックにより加工ローラーを手動操作して成形を行い、その際の加工ローラーの運動を加工機に記憶させる。記憶された加工ローラーの動きを加工機に再生させ、それ以後の成形を繰り返す。さらに、成形作業を補助するためのさまざまな周辺機能の付加を行った。金属素材を主軸に固定するための心押し棒、素材の板を裏側から支えてしわの発生を防ぐためのバックアップローラー、完成後の成形品を金型から外すための機構などを備えることで、実用性をより高めた構成となっている。

|

【本加工機の主要な諸元】 |

|

巾2875mm × 奥行1820mm × 高さ1895mm

|

|

X軸(半径方向) |

吸引力相殺型リニアモーター 定格推力4000N |

|

Z軸(主軸方向) |

サーボモーター+ボールねじ 定格推力10000N |

|

主軸 |

サーボモーター+遊星減速機 定格出力 7.5kW 定格回転数 375rpm |

|

ワーク最大直径400mm 最大高 350mm |

今回共同開発した加工機をプロトタイプとしてさらに改良を加え、共同研究先である大東スピニングにより製品化される予定である。また、要望に応じ本プロトタイプ機での部品加工のデモにも対応していく。

本加工機(プロトタイプ)の動画

2008年10月1日追加(すべてWindows Media形式)