独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)先進製造プロセス研究部門【研究部門長 村山 宣光】機能モジュール化研究グループ【研究グループ長 藤代 芳伸】鈴木 俊男 研究員らは、ジルコニア系電解質を用いた固体酸化物形燃料電池(SOFC)の作動温度の低温化に成功し、600℃で発電密度1.1W/cm2を達成した。

SOFCは、全ての部品をセラミックス材料で構成できるため、信頼性やエネルギー変換効率が高いという優れた特徴があるが、高い作動温度(700~1000℃)を必要とするために、これまでは用途が限られていた。従って、SOFCの広範な用途への適用と実用化のためには、作動温度を低温化し、コストを削減する必要があり、現在様々な研究が進められている。

今回、産総研はファインセラミックス技術研究組合の協力を得て、電解質の薄膜化と電極構造の最適化を同時に実現する高度製造プロセス技術の適用により、従来材料であるジルコニア系材料を高性能化することによって、チューブ型マイクロSOFCを試作した。また、燃料極の構造や燃料流量の発電性能への影響を明らかにすることによって、従来材料を用いたSOFCの高性能化への指針を明らかにした。この研究成果によって、長期安定性やコスト面で優れたジルコニア系材料を用い、低温作動が可能なSOFCシステムの実現への目途が得られたものと考えられる。

本成果は、2009年8月14日に米国科学誌“Science”に掲載された。

|

|

|

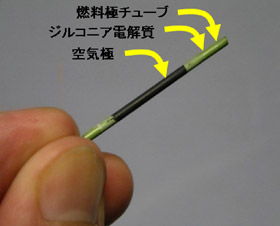

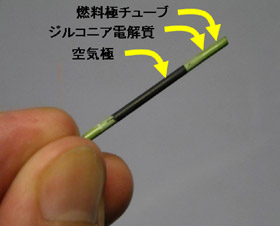

図1 開発したチューブ型マイクロSOFC(1W出力)

|

燃料電池とは燃料と空気(酸素)の化学反応から直接電気を取り出す発電装置であり、高いエネルギー変換効率が実現できるため、次世代のエネルギー源として実用化が期待されている。燃料電池は固体高分子形(PEFC)、溶融炭酸塩形(MCFC)、リン酸形(PAFC)、固体酸化物形(SOFC)等、種々の方式が開発されている。PEFCは作動温度が100℃程度であり、家庭用や自動車用の燃料電池として開発が進められているが、エネルギー効率が低く、電極材料のコスト高などの問題点も指摘されている。一方、燃料電池の中で最もエネルギー効率が高いのはセラミックス材料から構成されるSOFCである。しかしながら、SOFCは作動温度が700~1000℃と高温であることから、これまでは大型発電設備への適用などに用途が限られていた。作動温度を下げることができれば、SOFCを家庭用分散電源、移動電子機器用電源、自動車補助電源等への適用も期待できることから、SOFCの低温作動化を目指した研究開発が活発に進められてきている。

産総研はファインセラミックス技術研究組合と共同で、SOFCの作動温度の低温化と急速起動性能の向上を目的とした新エネルギー・産業技術総合開発機構のプロジェクト「セラミックリアクター開発」(2005~2009年度)の中で、SOFCをマイクロ化、高集積化することによって、作動温度が600℃以下でも高出力で熱衝撃にも強いSOFCを実用化させるための研究開発を行ってきている。これまでに、高い発電性能が期待できるものの、作製が困難とされていたセリア系材料を用いて、高性能チューブ型マイクロSOFCと、その集積化技術の開発に成功している。(2009年2月12日プレス発表)

一方、長期安定性に優れ、コスト面でも有利であるジルコニア系材料に関してはこれまで多くの研究開発実績があり、SOFCへの実用化展開(作動温度700-1000℃)が進んでいた。このSOFCの低温作動化に関する研究では、新規材料開発が中心であり、600℃以下で作動可能なSOFC材料の開発が進んでいるものの、SOFCとして機能させるためには解決すべき課題も数多い。そのため、低温作動を可能とする新たな製造プロセス技術の開発が強く望まれていた。

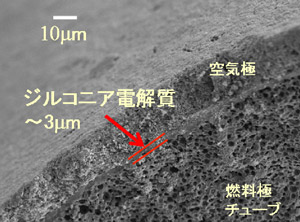

産総研はファインセラミックス技術研究組合の協力を得て、先に開発したセリア系材料による高性能チューブ型マイクロSOFCの製造技術を発展させ、さらなる電解質の薄膜化(これまでの20µm程度の膜厚から3µmまで低減)と高度な電極構造(気孔率や触媒構造)の制御を可能とする新たな製造プロセス技術を開発した。この製造プロセス技術をジルコニア系材料に適用することによって、従来になかった薄膜電解質と高気孔率の電極構造をもったジルコニア系SOFCを実現することに成功した。

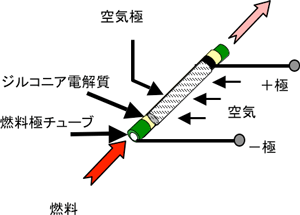

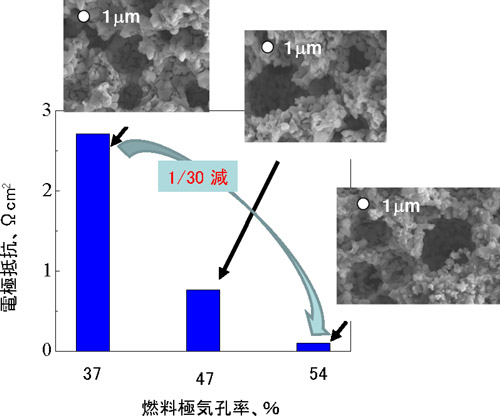

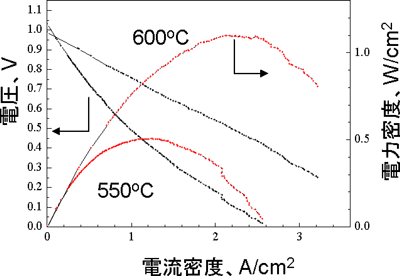

電解質材料としてはジルコニア系セラミックス、燃料側電極材料にニッケル-ジルコニア系セラミックスを、空気側電極材料にはランタン-コバルト-セリア系セラミックスを用い、1.8mm径のチューブ型マイクロSOFCを作製した(図2)。このマイクロSOFCの燃料極の気孔率を変化させて、水素流通下において発電性能を比較したところ、このマイクロSOFCの電極抵抗は燃料極の気孔率に大きく影響を受けることがわかり、気孔率54%で電極抵抗を1/30にまで低減することができた(図3)。この燃料極気孔率54%のマイクロSOFCに550-600℃の作動温度で発電試験を行ったところ、最大0.5~1.1W/cm2の電力が得られた(図4)。また、マイクロSOFCの発電性能が燃料流量条件によって大きく変化することも見出した。

今回の成果により、長期安定性やコスト面で有利なジルコニア系SOFCの高性能化や作動温度の低減化への指針が明らかになり、その設計が可能となったため、SOFCシステムの用途の拡大と普及促進が期待される。

|

|

|

図2 開発したチューブ型マイクロSOFC(1W)の概要と断面図

|

|

|

図3 開発したチューブ型マイクロSOFCの電極抵抗と燃料極気孔率の関係

(電子顕微鏡写真は還元後の燃料極構造)

|

|

|

図4 燃料極気孔率54%のSOFCにおける発電性能

|

今後は、今回得られた知見を元に、コスト面で有利なジルコニア系SOFCの性能向上を目指して、さらに研究開発を進める。今回開発したジルコニア系SOFC(作動温度~600℃)と、これまでに開発してきたセリア系SOFC(作動温度~500℃)は燃料の種類や改質方法など、様々な使用条件や用途によって使い分けることが可能である。最終的には、低炭素排出社会の実現に向けた新エネルギーデバイスとしてのSOFCの用途拡大とその普及促進を図っていきたい。