NEDOと新構造材料技術研究組合(ISMA)の組合員である産業技術総合研究所、不二ライトメタル(株)および再委託先である(株)戸畑製作所は、従来の方法に比べ、機械特性を飛躍的に改善した難燃性マグネシウム合金押出材の作製に成功しました。

今後、鉄道車両部材など高い難燃性が必要とされる用途への難燃性マグネシウム合金の適用拡大が見込まれ、鉄道車両の抜本的軽量化が期待されます。

マグネシウム合金は、実用金属中で最も軽く、優れた比強度※1を有することから、CFRP(炭素繊維強化プラスチック)と並び次世代の構造材料として注目されています。しかしながら、マグネシウム合金は燃えやすく、加工性が悪いなど、従来の汎用的な構造材料のアルミニウム合金と比べて劣る欠点があります。それらを改善するためには、イットリウムやネオジムなどのレアアースを合金に添加するのが有効です。しかし、レアアースの添加は素材コストを高騰させるため、ごく一部の用途に限られています。そのため、鉄道車両部材などへ応用するためには、難燃性と加工性(特に延性)に優れたマグネシウム合金の開発を、資源供給不安の少ないレアアースフリーにより実現することが求められています。

NEDO事業※2では、可燃性や難加工性といった欠点を克服するため、マグネシウム合金の組織制御により強度や延性、難燃性などの材料特性を向上させたレアアースフリーマグネシウム合金の開発を行っています。また、大型展伸材を作製するための革新的製造プロセス技術やマグネシウム合金の特性評価、接合技術の開発も併せて行っています。

今般、本事業において、ISMAの組合員である国立研究開発法人産業技術総合研究所(以下、産総研)(千野靖正 研究グループ長、黄新胜 主任研究員らのチーム)、不二ライトメタル株式会社(以下、不二ライトメタル)および再委託先である株式会社戸畑製作所(以下、戸畑製作所)は、難燃性マグネシウム合金※3押出材※4の機械特性である強度と延性のバランスを飛躍的に改善する技術の開発に成功しました。この技術は、難燃性マグネシウム合金を作製する際に内部に生成する結晶の析出物(晶出物※5)を新たな熱処理※6技術により球状化・硬化し、破壊の起点となることを抑制するものです。

今回の成果により、今後、高い難燃性が必要とされる鉄道車両部材や建築部材への難燃性マグネシウム合金の適用拡大が見込まれ、鉄道車両の抜本的軽量化が期待されます。

従来の鋳造時における熱処理技術では、難燃性マグネシウム合金を作製する際に押出し素材(ビレット)の内部に生成する晶出物を起点として破壊が起こり、高い強度や伸びが得られないことが課題となっていました。そこで今回、産総研の組織制御技術、不二ライトメタルの押出技術、戸畑製作所の鋳造技術によって、晶出物を球状化・硬化させる新たな熱処理技術の開発に成功しました。

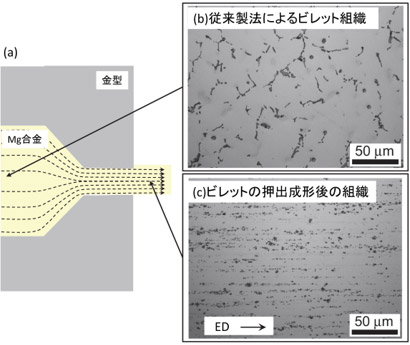

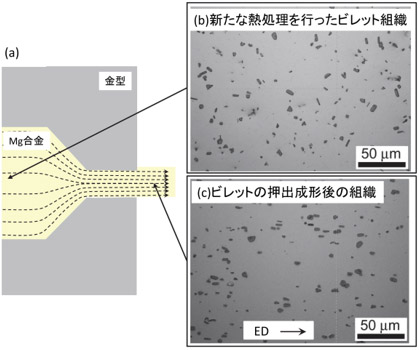

従来製法による難燃性マグネシウム合金(AZX912合金)のビレットと押出材の組織を図1に、新たな熱処理技術に供したAZX912合金のビレットと押出材の組織を図2に示します。図1と図2を比較すると、従来製法で作製した場合と異なり、粒界※7に沿って断続的なネットワークを形成する晶出物は観察されず、数μm程度の球状化した晶出物だけが分布することが確認できます(図1(b)、図2(b))。また、球状化した晶出物は、押出成形を経ても破壊されず、ビレットと押出材の晶出物はほぼ同じ形状を示しています(図1(c)、図2(c))。

|

|

図1 (a)押出成形の模式図。点線矢印は押出成形中のAZX912合金の流線を示す。(b)従来製法によるビレット組織。(c)ビレットの押出成形後の組織。EDは押出方向を示す。写真中の黒い部分は晶出物を示す。 |

|

|

図2 (a)押出成形の模式図。点線矢印は押出成形中のAZX912合金の流線を示す。(b)新たな熱処理を行ったビレット組織。(c)ビレットの押出成形後の組織。EDは押出方向を示す。写真中の黒い部分は晶出物を示す。 |

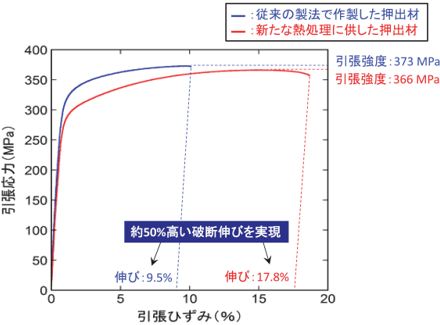

新旧製法により作製した押出材の引張試験の結果を図3に示します。これは3回の試験の代表値を示したものです(平均値では、従来法の引張強度は373MPa、伸び(材料が破断した際の引張ひずみの値)は11.2%、新たな熱処理での引張強度は367MPa、伸びは16.8%)。本結果が示すとおり、今回開発した新たな熱処理技術により、従来の方法で作製した汎用的な難燃性マグネシウム合金とほぼ同じ引張強度を示しつつ、約50%高い伸びを示す、優れた強度と延性のバランスを実現しました。これは鉄道車両などで利用されている高強度アルミニウム合金(A7N01-T5合金)に匹敵する機械特性(引張強度は約350MPa、伸びは約15%)であり、難燃性マグネシウム合金の同分野への適用加速が期待されます。

|

|

図3 AZX912合金押出材の室温引張試験結果(代表値) |

NEDO事業において、産総研、不二ライトメタル、戸畑製作所は、今回開発した熱処理技術をスケールアップし、難燃性マグネシウム合金押出材の実用化に向けた技術開発に取り組んでいきます。

これにより、NEDOは鉄道車両の抜本的な軽量化を推進し、運輸部門におけるCO2排出量削減に貢献していきます。

なお、本技術の詳細は、2017年11月4日~5日に国立大学法人宇都宮大学で開催される一般社団法人軽金属学会第133回秋期大会で発表します。申し込み方法、アクセスなどの情報は、以下のWebサイトをご覧ください。

(イベントページ)http://www.jilm.or.jp/society/?mode=content&pid=280