国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)ナノチューブ実用化研究センター【研究センター長 畠 賢治】CNT用途チーム 小松 正明 特定集中研究専門員、阿多 誠介 研究員らは、スーパーグロース法で作製した単層カーボンナノチューブ(SGCNT)を用いて、高温・高圧耐性に優れ、高温でも形状を維持できる安全性の高いOリングを開発した。

今回開発したOリングはSGCNTとフッ素ゴムを複合化しており、高温耐性においては230 ℃においてシール性を500時間以上保持し、フッ素ゴムが熱劣化・分解する400 ℃を超える高温環境下においてもSGCNTの繊維補強効果によって形状を維持できるため、使用時の安全性が高い。さらに低温特性にも優れ、-15 ℃でも柔軟性を損なわないため、広い温度範囲で使用可能である。

今回開発したOリングは、広い温度範囲でシール性が求められる自動車用途、高温・高圧耐性が必要な化学プラント用途や発電用途、長期に耐久性が必要とされる石油掘削用途やガスケット代替用途など、さまざまな過酷環境下におけるシール用途への応用が期待される。なお、この技術は、2017年6月14日~15日にタワーホール船堀(東京都江戸川区)で開催されるプラスチック成形加工学会第28回年次大会の特別展示ブースで展示される。

|

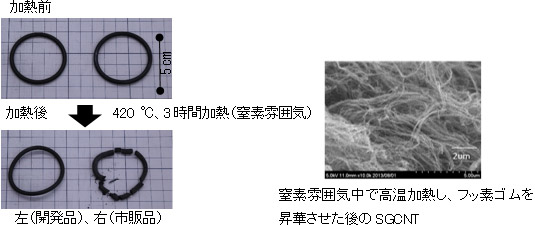

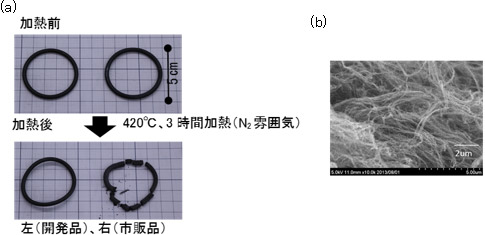

| 今回開発したOリングと市販品との比較(左)と高温加熱後のSGCNTの電子顕微鏡観察像(右) |

配管や容器からの内容物の漏れを防止するために、金属・樹脂・ゴムなどさまざまな材質のシール部材が用いられている。中でも柔軟性を持つゴム製シール部材を代表するOリングは、温度変化による漏れが生じにくく、取扱いが容易で繰り返し使用できるため、ゴムの高機能化に伴い使用範囲が広がっている。

現在、150 ℃以上の高温環境下で使用するゴム製シール部材には、球状のカーボンブラックを配合したフッ素ゴムが使用されているが、高温・高圧耐性には課題がある。具体的には自動車用途、化学プラント用途、発電用途、石油掘削用途などの過酷環境下において使用されるゴム製シール部材には、さらなる高温・高圧耐性が必要とされる。さらに、過酷環境下では内容物の漏洩は重大な事故につながるため、高温・高圧耐性を長期にわたり保持する長期耐久性も求められる。

産総研では、SGCNTとゴムとの複合化の研究開発を進めている。これまで、フッ素ゴムにSGCNTを複合化した耐熱性や耐熱水性の高いゴム材料(2016年1月25日 産総研プレス発表)や、それらの特性向上のためのフッ素ゴムへのSGCNTの分散技術を開発してきた。

また、ゴム製シール部材の開発も以前から進めており、繊維状の構造を持つSGCNTをゴム中でネットワークを構築するように分散して複合化すると、高温・高圧耐性は向上するが、ゴムの変形に対する復元力(弾性回復力)は低下することが明らかになっていた。この点を解決するため、国立研究開発法人 新エネルギー・産業技術総合開発機構 助成プロジェクトで開発された技術を活用すると共に2017年に産総研内に設立されたCNT複合材料研究拠点で、配合比率と混練・架橋工程に着目した開発を開始した。

今回、ゴムの復元力を維持しながら部材の高温・高圧耐性を得るため、SGCNTとカーボンブラックを併用し、フッ素ゴムとの配合比率と混錬・架橋工程の最適化に取り組んだ。カーボンブラックは、フッ素ゴムに配合しても復元力に影響を与えない。そのため、高温・高圧耐性とゴムの復元力を両立した新規なゴム製シール部材と、それを用いたOリングの開発に成功した。

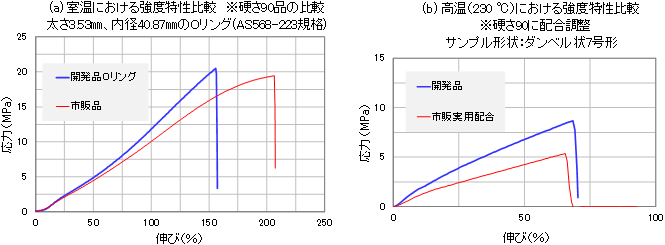

今回の開発品であるOリングと硬さを合わせた市販品Oリングの引張試験を室温において行った(図1a)。一般にゴムの引張試験において、その応力—ひずみ曲線の傾きが急なほど、わずかなひずみで大きな応力が加わり、破断時の応力が大きいほどゴムを破壊するのに大きな力を必要とする。そのため、引張試験における応力−ひずみ曲線の傾きが急で、破断時の応力が大きい開発品Oリングでは、高い反発力でシールし、高圧耐性を持っていることを意味している。さらにこの傾向は、高温(230 ℃)での引張試験においても変わらない(図1b)。

|

図1 ゴムの硬さを合わせた成形品で比較した開発品の引張試験結果

(a)室温における強度特性比較と(b)高温(230 ℃)における強度特性比較 |

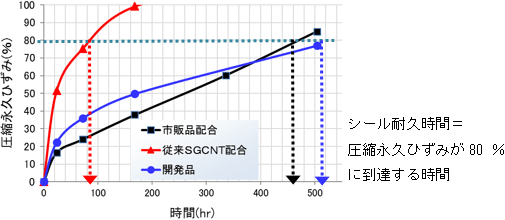

今回開発したOリングに用いたゴム製シール部材(図2 開発品)と、カーボンブラック未配合でSGCNTのみ複合化したゴム製シール部材(図2 従来SGCNT配合)と、市販のカーボンブラックのみ配合したゴム製シール部材(図2 市販品配合)で、それぞれのゴムの硬さをそろえて、円柱状の小型試験片(直径13mm、高さ6.3mm)に成形し、230 ºCにおいて圧縮永久ひずみの経時変化を測定した(図2)。一般に圧縮永久ひずみはその値が大きくなるほどシール性が低下するため、圧縮永久ひずみが80 %に到達する時間をシール性が保持できるシール耐久時間として評価する。従来SGCNT配合の部材では、100時間未満で圧縮永久ひずみが80 %に到達した。開発品は、500時間を超えても圧縮永久ひずみが80 %に到達せず、市販品配合と同等以上のシール耐久時間を示した。

|

| 図2 230 ℃における圧縮永久ひずみの経時変化 |

さらに、過酷環境下における耐久性試験として、フッ素ゴムが熱劣化・分解する高温下での熱劣化試験を行い、開発品のOリングと市販品のOリングを比較した。試験は、420 ℃、3時間、窒素雰囲気の条件で行った。試験後に、市販品Oリングは形状を維持できずに触ると粉々になった。一方、開発品Oリングは試験後に触ってもその形状を保つことができた(図3a)。また、550 ℃、5.5時間、窒素雰囲気中でフッ素ゴムを昇華させた後に電子顕微鏡で観察したところ、内部にSGCNTの繊維によるネットワーク状の構造が確認された(図3b)。SGCNTは400 ℃以上の高温においても分解されないため、SGCNTを配合した開発品Oリングは、フッ素ゴムが熱劣化する高温環境下においても形状を維持できる。

|

図3 熱劣化試験の結果

(a)試験前後のOリングの外観と(b) 窒素(N2)雰囲気中で高温加熱しフッ素ゴムを昇華させた後の電子顕微鏡観察像 |

また、開発品Oリングの低温での性能を確認するため、開発品Oリングに用いたゴム製シール部材の低温特性を測定した。JIS規格に基づき、ゴム試験片を1.5倍に伸ばして凍結し、その後温度を上昇させ試験片が伸ばした量から10 %収縮した時の温度を測定した。この結果、開発品Oリングは-15 ℃という低温環境下でもゴムとしての柔軟性を保持することが確認された。

このように、今回開発したOリングは、高温・高圧耐性に優れ、フッ素ゴムが熱劣化をする高温でも粉々にならず形状を維持できる。このOリングに用いたSGCNTとカーボンブラックの配合比率、混錬・架橋工程は、さまざまな種類のフッ素ゴムに適用できるため、フッ素ゴムの種類を適切に選定することで、さまざまな応用用途に向けたOリングやゴム製シール部材の開発が可能である。

今後は、CNT複合材料研究拠点においてゴム製シール部材の量産技術を確立し、成型金型のラインナップを増やしていき、3年以内に実用化する予定である。また、今回開発した配合比率、混練・架橋工程を活用し、要望のある応用用途に対応したゴム製シール部材の各種成形品のサンプル試作、提供を開始する予定である。