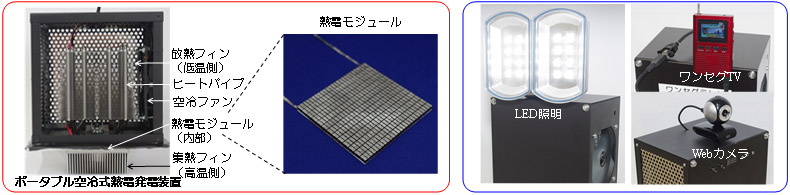

国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という) 無機機能材料研究部門【研究部門長 淡野 正信】 機能調和材料グループ 舟橋 良次 上級主任研究員らは、工業炉、焼却炉、エンジンなどの排熱から発電できる空冷式のポータブル熱電発電装置を開発した。この発電装置は冷却水を用いず発電でき、複雑な設置工事も必要としない。

今回の発電装置は、産総研が独自に開発した800 ℃の高温でも安定して発電する酸化物熱電モジュールと、空冷部分にヒートパイプを用いることで実現した。200 ℃~800 ℃の熱源があれば発電装置の集熱部を高温の場所にかざすだけで発電できるため、工場や焼却場の排熱から簡単に発電できる。また、災害時の緊急電源としても利用できる。この熱電発電装置の部材は、従来の熱電材料に含まれていた有毒な鉛などを含まない、人体に無毒なカルシウム、コバルト、マンガンの酸化物素材で作られ、回転系や引火性の部品も無いため安全であり、製造時に消費したエネルギーも約5か月の発電で回収できる。この発電装置は、排熱量や電気の必要量によって、複数の発電装置を接続して高出力を得ることができる。

|

|

今回開発したポータブル空冷式熱電発電装置と熱電モジュール(左)、 熱電発電装置で動作する電子機器の例(右) |

一次エネルギーのうち、有効に利用できるのは30 %程度であり、70 %近くは排熱として大気中へ棄てられている。この莫大な排熱に加え、太陽熱や地熱など未利用熱を有効活用するための技術開発が進められている。ゼーベック効果を用いる熱電発電は、変換効率が排熱量に依存せず一定で発電できるため、分散した希薄な排熱を用いた発電の実現に向け期待されている。また熱電発電は温度差で発電するため、太陽熱、地熱、バイオマスなどの再生可能エネルギーからも発電でき、省エネルギー、地球環境問題の解決に貢献できるものとして、世界中で研究開発が進められている。

産総研では、排熱や自然熱など未利用熱の有効利用を目指し、さまざまな材料を用いた熱電発電の研究を行っている。その一環として、これまでに800 ℃の高温、空気中でも安定で、変換効率の高いp型熱電材料であるカルシウム・コバルト酸化物(Ca3Co4O9)の発見や、n型熱電材料であるカルシウム・マンガン酸化物(CaMnO3)の製造技術を開発してきた。さらに、これらの酸化物熱電材料を用いた熱電モジュールを開発し、産業排熱利用を目的に、工業炉や焼却炉の排熱で発電できる水冷式熱電発電装置や、湯沸かしと同時に発電できる発電鍋、発電湯沸かし器を開発してきた。

工業炉や焼却炉を用いる工場で、この水冷式熱電発電装置の試験を行い、200 W~700 Wの発電とその電力を用いた場内照明や炉の冷却用ファンなどの作動を実証した。その際、工業炉、焼却炉ユーザーなど産業界から要望されたのは、温度差を得るために冷却水を使わない発電装置であった。このような熱電発電装置は、他の水冷式発電システムでは困難な小規模熱を利用可能にし、熱電発電の普及に繋がると考え、冷却水を用いないポータブル空冷式装置の開発を目指した。

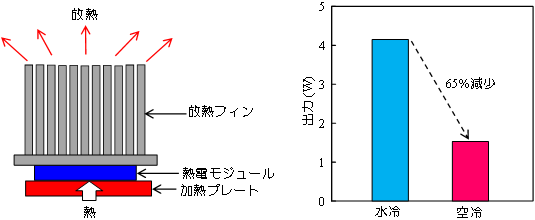

従来の酸化物モジュールの低温側に放熱フィンを取り付け、加熱温度を650 ℃とし、自然放熱で熱電発電した場合の出力は、水冷時の約35 %にまで減少してしまった(図1)。そこで今回、空冷でも高出力で発電できる熱電発電装置の開発のため、1) 酸化物熱電モジュールの発電出力の向上、2) 高温耐久性の改善、そして3) 高出力発電を可能にする空冷技術を開発した。

|

|

図1 放熱フィンを用いた自然放熱による空冷式熱電発電の概略(左)と水冷と空冷時の発電出力の比較(右) |

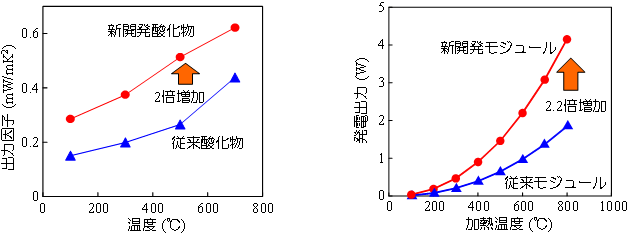

1)酸化物熱電モジュールの発電出力の向上

従来の酸化物熱電モジュールの発電出力を増加させるため、熱電素子の性能向上に取り組んだ。セラミックスであるp型のカルシウム・コバルト酸化物素子は、加圧しながら焼結するホットプレス法により製造していたが、ホットプレス工程での組織制御を精密化する新たな技術を今回開発した。この技術により、セラミックス内の結晶粒の配列や大きさ、密度が改善され、熱電素子の出力因子は最高で約2倍に向上した。また、熱電モジュールの出力を高電圧化するため、熱電素子の断面積を小さくすることで、モジュールの素子数を増やした。さらに、素子配列技術も改良して、モジュールの内部抵抗を20 %低減した。この結果、加熱温度が800 ℃において、新開発モジュールの発電出力は、水冷式発電装置で用いた同サイズ(基板サイズ:3.5 cm角)の従来モジュールと比べ、2.2倍高い4.1 Wとなった(図2)。

|

|

図2 今回の開発技術と従来技術で作製したp型熱電材料の出力因子(左)とモジュールの発電出力(右)の比較 |

2)高温耐久性の改善

従来の酸化物熱電モジュールでは、800 ℃の一定温度で、一ヶ月間連続して発電しても出力は劣化しなかった。しかし、加熱と冷却を繰り返すサイクル試験では発電出力が最大で20 %減少する場合があった。原因は加熱・冷却サイクル中にn型熱電素子に発生する微細なひびであった。今回、n型熱電素子に添加物を加えると、加熱・冷却サイクルによるひびの発生が抑制できることを発見した。このn型熱電素子を用いた熱電モジュールでは、高温側の加熱温度が600 ℃と100 ℃の間で、加熱・冷却サイクルを200回以上繰り返しても、発電出力の劣化は見られなかった。

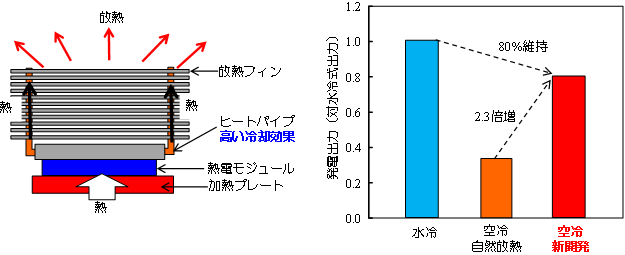

3)高出力発電を可能にする空冷技術

空冷式は水冷式よりもモジュールの高温側と低温側の温度差が小さくなるため、発電出力が低くなる。そこで、空冷でも水冷並みに効率良く冷却するために、作動液体の蒸発潜熱を利用するヒートパイプを用いた。作動液体の蒸発により、熱電モジュールを効率良く冷却できる。ヒートパイプ、放熱フィン、空冷ファンで冷却用ラジエーターを構成し、熱電モジュールと組み合わせて、空冷式熱電発電装置を製造した(図3)。なお、空冷ファンは、この装置が発電する電力で駆動(約0.5 W~0.8 W)するため、外部の電源や、電池などは不要である。この装置は、加熱温度が500 ℃の場合、2.3 Wを出力できる。同じ熱電モジュールの水冷時の出力は、同じ条件では2.8 Wとなり、水冷式の80 %の発電出力を持つ空冷式発電装置が開発できた。なお、この装置は加熱温度を600 ℃とすれば最高で3 Wの発電出力が得られる。

|

|

図3 ヒートパイプを用いた空冷式熱電発電の概略(左)と水冷式、自然空冷式、今回開発した空冷式熱電発電の出力の比較(右) |

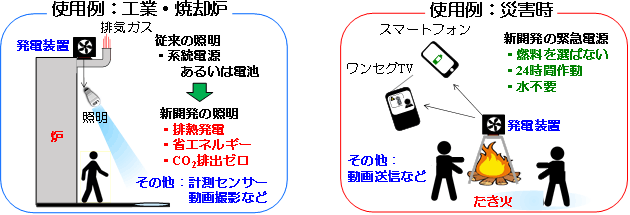

開発した熱電発電装置を用いて、1 W~3 Wで作動する電子機器の動作を確認したところ、加熱温度が200 ℃に達すればLEDライトが点灯し、400 ℃になれば測温センサーによる計測とデータのワイヤレス送信、Webカメラによる動画撮影とワイヤレス転送、スマートフォンの充電を行うことができた。さらに、500 ℃で加熱すればワンセグテレビを充電、視聴することもできた。

この熱電発電装置を使えば、工場や焼却場の照明、遠隔での炉内温度などの管理が可能となる(図4)。災害時の炊き出しや暖を取るためのかまどベンチの普及が進んでいるが、薪の燃焼による熱エネルギーを用いる非常用電源としても利用できる。

|

|

図4 ポータブル空冷式熱電発電装置の工場、焼却場内の排熱発電(左)と災害時の緊急電源(右)としての使用例 |

今回開発した発電装置の実証試験を行い、工業炉や焼却炉からの排熱回収用や非常用電源として、2年以内に実用化する。さらに、高性能、耐久性、安全性、コスト性に優れた新たな熱電材料と熱電モジュールを開発し、更なる高効率熱電発電技術により、省エネルギー、二酸化炭素排出量の削減、そして新産業創出に貢献する。