NEDOプロジェクトにおいて、単層CNT融合新材料研究開発機構(TASC)と産業技術総合研究所は、スーパーエンジニアリングプラスチックの一種であるポリエーテルエーテルケトン(PEEK)にスーパーグロース法で作製した単層カーボンナノチューブ(SGCNT)を加えることで、世界最高水準の耐熱性(450℃)と機械強度(曲げ強度1.8倍)を同時に達成し、かつ射出成形可能な新しいスーパーエンジニアリングプラスチック「PEEK/SGCNT複合材料」を開発しました。

今後、耐熱性の観点からスーパーエンジニアリングプラスチックが、軽金属材料などに代わり、自動車部材、航空・宇宙産業用部材などの軽量・易成形PEEK材料として飛躍的に適用範囲を拡大することが期待されます。

|

|

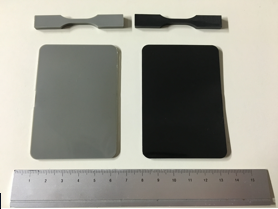

左がPEEK単体、右がPEEK/SGCNT(5wt%)複合材料の射出成形品 |

ポリエーテルエーテルケトン(PEEK)※1は溶融成形可能なスーパーエンジニアリングプラスチック※2としては最も高い耐熱性を有し、さらに耐疲労性、耐環境性、難燃性および成形性に優れ、金属に比べて軽量であるため、電気・電子分野、自動車分野および航空宇宙分野において広く用いられている樹脂です。しかし、適用範囲の拡大のためには、さらなる高機能化、特に耐熱性の向上が求められていました。

今般、NEDOプロジェクト※3において、技術研究組合単層CNT融合新材料研究開発機構(以下、TASC)と国立研究開発法人産業技術総合研究所(以下、産総研)は、PEEKにスーパーグロース法※4で作製した単層カーボンナノチューブ※5(以下、SGCNT)を添加することで、世界最高水準の耐熱性(450℃で2時間でも安定)、PEEK単体に比べ引張強度(約1.2倍)、曲げ強度(約1.8倍)の機械強度を併せ持つスーパーエンジニアリングプラスチック「PEEK/SGCNT複合材料」を開発しました。

この材料はPEEKと同様に射出成形により様々な形態を簡便に作り出すことも可能です。そのため、これまで軽金属材料などを使用せざるを得なかった種々の用途に対してPEEK/SGCNT複合材料が適用でき、特に軽量化が求められる自動車部材、航空・宇宙産業用部材などへの適用が期待されます。

産総研が開発したスーパーグロース法で得られる単層CNTとPEEKの複合化研究において、高度なネットワーク構造を保ちながらSGCNTをPEEK中に分散させた高性能複合材料を開発しました。今回開発したPEEK/SGCNT複合材料は、PEEK単体に比べて耐熱性や引張強度、曲げ強度が大きく向上しています。

【鍵技術:樹脂へのSGCNT高分散化】

CNTは、これまでその電気伝導性、熱伝導性、機械特性に注目した材料開発が進められてきましたが、近年、CNTの添加による高分子材料の耐熱性向上効果が注目されています。特にSGCNTはCNTの中でも添加による複合材料の耐熱性向上効果が高いことが分かってきました。この耐熱性向上効果を発現させるためには、SGCNTをできるだけ均一に、かつ一本一本孤立に近い状態で高分子材料中に分散させる必要があります。これまでCNTの複合材料研究では有機溶媒にCNTを分散し、これに高分子材料を溶解させ、有機溶媒を除去することにより複合材料を得ていました。しかし、溶解する有機溶媒のないPEEKに対しては、新しい作製手法を開発する必要がありました。

今回、TASCでは、量産化可能で、SGCNTをPEEK中に連続的に解繊・分散する超高分散技術を開発したことで、本成果につながりました。

【耐熱性】

樹脂の耐熱性の指標として、荷重たわみ温度※6と連続使用温度※7の二つがよく知られています。PEEKの荷重たわみ温度は150℃ですが、ガラス繊維や炭素繊維を添加することにより300℃まで大きく向上させることができます。一方で、連続使用温度は240℃程度であり、ガラス繊維や炭素繊維の添加で向上させることはできないことが課題となっていました。これを荷重たわみ温度の上限値300℃まで向上させることができれば、アルミニウム材料のうち、300℃以下で使用され、より軽量化が求められている用途でのアルミニウムなどの代替材料となることが期待されます。

連続使用温度を向上させるためには、PEEKの熱分解を抑制する必要がありますが、熱に対して安定しており分散性に優れたSGCNTをPEEKに超高分散することで、PEEK/SGCNT複合材料では連続使用温度をPEEKより向上させることに成功しました。

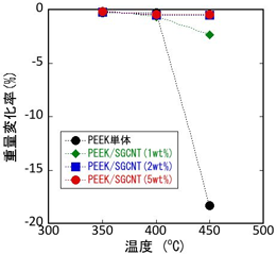

図1は、PEEKもしくはPEEK/SGCNT複合材料を一定温度下で2時間保持した際の重量変化率を示しています。450℃で2時間保持した場合、PEEK単体では重量変化率が-18%だったのに対し、PEEK/SGCNT複合材料ではSGCNTの添加量を1wt%から5wt%まで増やすにつれ重量変化率は小さくなっていき、5wt%では、重量変化率は -0.5%まで低減できました。重量変化はPEEKが熱分解し、発生した低分子成分の気化により生じるので、この重量変化率の低減は、SGCNTがPEEKの熱分解を抑制したことを意味しています。

|

図1 一定温度下での重量変化率

(0%は変化がないことを意味し、-100%は気化や熱分解により試料が残存していないことを意味する) |

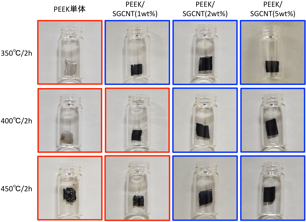

また、図2に熱処理前と熱処理後のPEEKおよびPEEK/SGCNT複合材料の状態を示します。図中赤枠は試料が連続使用温度以上に達し、溶融や変形が生じたことを意味しています。一方SGCNTの添加量が2wt%および5wt%のPEEK/SGCNT複合材料は、450℃においても試料に溶融や変形が生じず(図中青枠)、PEEK単体に比べ連続使用温度が向上しています。

|

図2 種々の温度で2時間保持した際の試験片形状

(赤枠:試料に溶融や変形がある。青枠:試料に溶融や変形がない。) |

【機械特性】

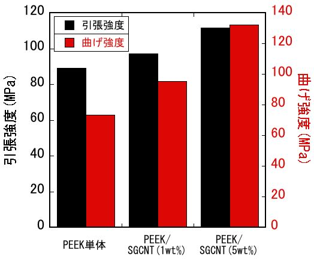

SGCNTは他のCNTと同様に高い機械特性を有しているので、PEEK/SGCNT複合材料ではPEEK単体に比べ引張強度と曲げ強度を向上させることができ、SGCNTを5wt%添加した場合、引張強度で約1.2倍、曲げ強度で約1.8倍の向上が見られました。このような機械強度は、SGCNTのPEEK中での分散性や、成形条件を最適化することで、さらなる向上が期待されます。

|

|

図3 PEEKおよびPEEK/SGCNT複合材料の引張強度と曲げ強度 |

【成形性】

PEEK/SGCNT複合材料は、成形の条件は異なりますが、通常のPEEKと同様の形状に射出成形を行うことが可能です。金属材料や高耐熱性の熱硬化性樹脂はダイカスト法※8やプレス成形などによって成形を行うことから、成形コストがかかり、また成形形状に制約が生じます。しかしながら、射出成形可能なPEEK/SGCNT複合材料は、連続的に、かつ安価に成形を行うことができます。

今回の成果は、2016年11月15日(火)から18日(金)にイイノホール、東工大蔵前会館で開催される「カーボンナノチューブ発見25周年記念シンポジウム(2016-CNT25)」のTASCセッション、および2017年2月15日(水)から17日(金)に東京ビッグサイトで開催される「nano tech 2017 第16回 国際ナノテクノロジー総合展・技術会議」のNEDOブース内において展示予定です。

詳細については、以下のWebサイトをご参照ください。

(2016-CNT25) http://www.nedo.go.jp/events/EF_100063.html

(nano tech 2017) http://www.nanotechexpo.jp/main/