国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)物質計測標準研究部門【研究部門長 藤本 俊幸】 熱物性標準研究グループ 渡辺 博道 主任研究員、物理計測標準研究部門【研究部門長 中村 安宏】石井 順太郎 副研究部門長は、株式会社マイクロフェーズ【代表取締役 太田 慶新】(以下「マイクロフェーズ」という)と共同で、多層カーボンナノチューブ(CNT)を、金属や炭素材料からなる3次元物体の表面に成長させる方法を開発した。この方法では、化学気相成長法(CVD法)によるCNTの成長に必須である金属触媒の担持層を、従来のスパッタリング法ではなく大気雰囲気中で容易に行える粒子ブラスト法により形成することに世界で初めて成功した。

近年、CNTの反射率がほぼゼロである特性に着目し、CNTを遮光材や発光体に利用する試みが注目されている。しかし、汎用的な光学機器の内部にCNTが遮光材として使用された例はない。これは、従来のCNT成長法がスパッタリング法のような真空中で行う高度な表面前処理を必要とするため、成膜できる物体の形状が制限されるからである。今回開発した成長法は、様々な金属や炭素材料の3次元形状の物体表面に、スパッタリング処理せずに多層CNTを簡便に成長させることができる。この技術により、例えば、円筒形状のレンズ鏡筒内部に多層CNTを直接成長させて鏡筒内の散乱光を大幅に抑制することでカメラや天体望遠鏡の解像度・光感度を大幅に向上させることが期待される。また、本技術は、単層CNTと多層CNTのどちらの成長にも必要である金属触媒の担持層の成膜に簡便で低コストの粒子ブラスト法を用いており、その条件の制御により成長するCNTの特性を制御できる可能性があり、CNTの新しい成長法として幅広い応用が期待される。

今回の成果の詳細は、近日中に英国科学誌Nanotechnologyのオンライン版に掲載される。

|

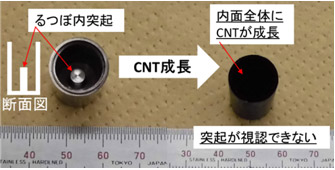

内部に突起があるタングステン(W)製のるつぼの断面図と、内面に多層CNTを成膜する前後の写真

多層CNTの光の吸収率がほぼ100 %なので突起が視認できない。 |

近年、CNT垂直配向体の放射率(吸収率)が、広い波長域に渡って黒体(完全放射体)の放射率である1にほぼ等しいことから、CNTを次世代光学機器の遮光材や赤外線検出器の感度増強コーティング、放射温度計の校正用標準光源として用いられる黒体空洞内部の黒化コーティング材として利用するための研究開発が進められている。ところが、物体表面にCNTを溶剤に混ぜて塗布した場合、CNT配向体内部の空洞や空隙が潰れてしまって光の吸収率が著しく低下してしまう。そのため、1に近い放射率を実現するには、物体表面にCNTを直接成長させる必要がある。

金属や炭素材料の表面にCNTを成長させるには、現在はCVD法が最も実用的な手法として用いられている。CVD法では、CNT成長の触媒となる金属微粒子と物体表面との反応を避けるため、スパッタリング法等によりナノメートル単位の厚さの酸化物薄膜(触媒担持層)を成膜する必要がある。しかし、スパッタリング法では、成膜可能な物体の大きさや形状に制限があり、処理コストも高額になってしまう。また、触媒担持層前駆体の溶液に物体を浸漬する手法も提案されているが、溶液から取り出すと表面に溶液が液滴化して均一な触媒担持層の成膜が困難であると共に、成長させたCNTと物体表面との密着性が弱いという課題もある。そのため、スパッタリング法のような高度な表面前処理を行わずに、金属や炭素材料の表面に強固に密着する均質なCNT膜の成長法の開発が待たれていた。

産総研はこれまで、CNTを成長させた表面の放射率が広い波長範囲で高いことを利用するための研究開発を行ってきた。高温物体の温度測定法に、物体からの熱放射強度から温度を決める放射温度計測法がある。この方法では、測温対象表面の放射率を、黒体の放射率である1に近づけることが測定を正確にする重要な鍵である。そこで、産総研では、放射温度計測をより正確にするため測温対象の表面にCNTを成長させる手法の研究開発を行ってきた。

今回、CNTやグラフェン等のナノ物質を製造する装置の開発・販売を行っているマイクロフェーズと、3次元物体表面に多層CNTを成膜する新たな技術の開発を行った。

粒子ブラスト処理を施した物体の表面には、研磨材として用いた酸化物粉体の残渣がわずかに堆積することが経験的に知られている。そこで、今回開発した多層CNT成膜法では、アルミナ粉体を用いた粒子ブラスト処理により、表面に堆積したアルミナ粉体の残渣をCNT成膜に必要な鉄触媒の担持層として利用した。粒子ブラスト処理による担持層成膜法の汎用性・有効性を確認するため、タングステン(W)を含む18種類の金属や炭素材料の物体表面に、アルミナ粒子による粒子ブラスト処理を行った後、鉄蒸気を触媒としたCVD法により物体表面へのCNT成長実験を行った。その結果、18種類の物体表面全てで、多層CNTの黒色皮膜が均質に成長することを確認した。

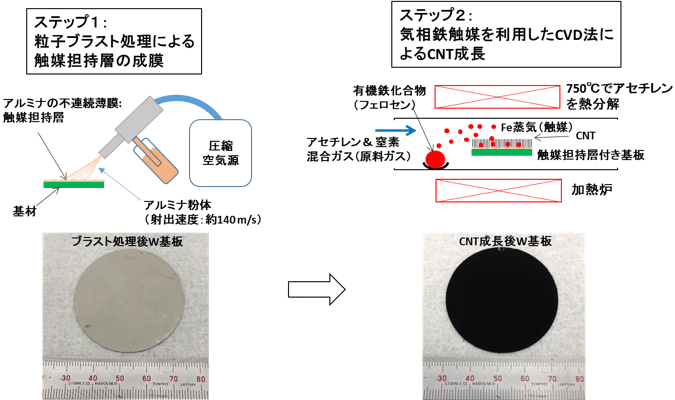

図1に、実験手順の模式図、粒子ブラスト処理後のW基板、多層CNT成長後のW基板の写真を示す。粒子ブラスト処理後、基板を加熱炉に設置し、基板付近に置いた有機鉄化合物(フェロセン)の粉末が昇華して発生した鉄蒸気に曝して触媒を担持させる。その後、アセチレン(C2H2)と窒素(N2)の雰囲気下に基板を置いて加熱すると、基板表面に多層CNTが成長した。

|

|

図1 開発したCNT成長法の概略図(上)と、粒子ブラスト処理後と多層CNT成長後のW基板の写真(下) |

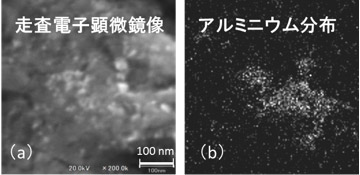

また、粒子ブラスト処理後のW基板表面に対して、走査式オージェ電子分光装置を用いて得られたアルミニウム分布と走査電子顕微鏡(SEM)を用いて得られた表面形状画像とを比較すると、ナノメートル単位の大きさのアルミナ残渣粒子が表面の凹凸部に局所的に堆積していることがわかった(図2)。

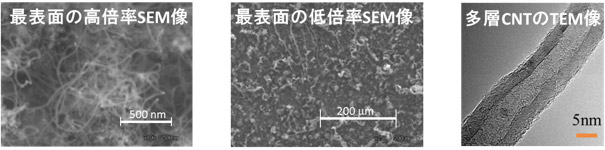

また、W基板上に成長した多層CNT集合体の最表面をSEMで観察した後、多層CNT集合体を剥ぎ取って透過電子顕微鏡(TEM)でCNT単体の形状を観察した。その結果、今回開発した成長法により、直径7~15 nmの多層CNTが基板表面にランダムに配向していることがわかった(図3)。

|

|

図2 粒子ブラスト後のW基板のSEM像(a)とアルミニウム分布(b) |

|

|

図3 多層CNT成長後のW基板のSEM像(左・中央)と多層CNTのTEM像(右) |

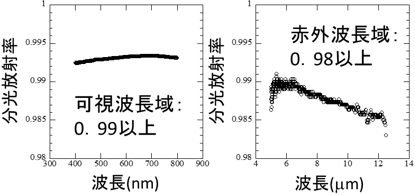

図4に、今回開発した成長法により多層CNTを成長させた表面(多層CNT黒化面)の放射率の波長依存性を示す。CNT黒化面の放射率は可視波長域で0.99以上、赤外波長域では0.985以上であった。従来の黒化塗料等の放射率(0.96程度)と比較して、今回開発した成長法で得られた多層CNT黒化面は非常に高い放射率を持っていた。

|

|

図4 多層CNT黒化面の可視波長域と赤外波長域の放射率の波長依存性 |

粒子ブラスト処理は、塗装前の自動車車体の表面前処理等に使われていることからもわかるように、大型で複雑な曲面をもつ3次元物体の表面を低コストで簡便に処理できる。そこで、内部に突起がある特殊な形状のWるつぼの内面に、今回開発した成長法によって多層CNTを成長させたところ、概要図に示すようにるつぼ内面に黒色の緻密な多層CNT膜が成長し、るつぼ内の突起が視認できなくなった。今回開発した手法を用いれば、多層CNTを用いてカメラや天体望遠鏡のような汎用的な光学製品内部の黒化処理や標準光源(黒体炉)の高性能化への貢献が期待できる。

今回開発した手法を用いて、光学機器の内部や放射温度計の校正に用いる標準光源である黒体炉の内壁等に多層CNTを成膜する技術を民間企業と協力して実用化すると共に、これらの機器が関係する測定・観測技術の高度化を目指す。また、粒子ブラスト法によるCNT成膜方法のメカニズムや、成膜した触媒担持層の構造とCNTの特性との関係を明らかにし、CNTを利用した電子デバイスや複合材料の開発に貢献すると共に、将来的には、本手法を発展させて単層CNTの成長も目指す。