国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)工学計測標準研究部門【研究部門長 高辻 利之】 圧力真空標準研究グループ 吉田 肇 主任研究員、化学プロセス研究部門【研究部門長 濱川 聡】 蛯名 武雄 首席研究員らは、粘土とポリイミドを原料とする、極めてガス透過性が小さいバリアフィルムを用いて、水蒸気透過度が10-6 g m-2 day-1レベルの標準ガスバリアフィルムを開発した。

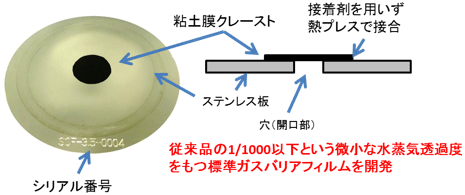

今回、穴の開いたステンレス薄板に、産総研が開発した粘土を主成分とするバリアフィルム「クレースト®」を、穴をふさぐように熱プレスで隙間なく直接接合して、標準ガスバリアフィルムを作製した。開発した標準ガスバリアフィルムの水蒸気透過度は、クレースト®自体がもつ水蒸気透過度と穴の面積から算出・設計でき、今回は、標準的な試験条件である温度40 ℃、相対湿度90 %条件で、10-4~10-6 g m-2 day-1の水蒸気透過度を示す三種類の標準ガスバリアフィルムを作製した。これらの水蒸気透過度は、従来品の1/1000以下という微小な値である。標準ガスバリアフィルムを用いることで得られる信頼性の高い水蒸気透過度の測定は、有機ELディスプレイや有機太陽電池などに使われるハイバリアフィルムを評価する基準となり、これら製品の品質管理や長寿命化に貢献すると期待される。

この標準ガスバリアフィルムは、2016年3月3日に一般社団法人 バリア研究会が明治大学(東京都千代田区)で開催する 2015年度第8回講演会・異業種交流会で展示され、2016年3月19日~22日に、東京工業大学(東京都目黒区)で開催される第63回応用物理学会春季学術講演会で発表される。

|

|

開発した標準ガスバリアフィルムの写真(左)と模式図(右) |

フレキシブル有機ELディスプレイや有機EL照明は、軽い、薄い、落としても壊れにくい、消費電力が小さい、ロール・トゥー・ロール製造技術との相性が良いことなどから、省エネルギーさらにはグリーンイノベーションの実現に寄与すると期待されている。しかし、プラスチックフィルム上に有機ELを形成すると、フィルムを透過した水蒸気や酸素が有機ELを劣化させるため、十分な製品寿命を確保できないという問題がある。有機太陽電池など他の有機エレクトロニクスデバイスでも、同じ原因による性能劣化が問題になっている。

そこで、水蒸気や酸素を透過させないハイガスバリア層をプラスチックフィルム上にコーティングして、有機エレクトロニクスデバイスの劣化を防ぐ試みが行われている。このハイガスバリア層には、水蒸気透過度が10-6 g m-2 day-1という高いバリア性能が求められる。これまでに、10-6 g m-2 day-1レベルという極めて小さい水蒸気透過度を評価するため、様々なガスバリア性評価装置や評価法が提案されてきた。これらガスバリア性評価装置の多くは、校正のために標準ガスバリアフィルムを必要とする。しかし、10-6 g m-2 day-1レベルの水蒸気透過度をもつ標準ガスバリアフィルムが無かったため、測定値の信頼性が問題となっていた。

産総研工学計測標準研究部門では、圧力真空標準の開発で培われた、分圧真空計の校正技術を応用したガスバリア性評価装置の開発を行っている。特に、産総研が開発した定量ガス導入素子「標準コンダクタンスエレメント」は、任意の気体の微小な流量を発生させることができ、水蒸気を含む様々な気体を用いた分圧真空計の校正を可能にする技術として注目されている。

また、化学プロセス研究部門では、クレースト®の開発(2004年8月11日産総研プレス発表)以来、大学などの研究機関や民間企業との共同研究を通して、クレースト®の実用化に取り組んできた。クレースト®は、緻密に積層した粘土結晶の間をバインダーが埋める構造であり、そのため高いガスバリア性を発現する。また、耐熱性にも優れ、ガスケット、難燃プラスチック、ガスバリアフィルムなど、食品包装からロケット開発に至るまで幅広い用途へと応用されている。2010年5月には産総研コンソーシアム「Clayteam」を設立し、産学官の連携により開発を加速・展開している。

今回、工学計測標準研究部門がもつ極微量の水蒸気分圧の測定・校正技術と、化学プロセス研究部門のクレースト®製造技術を組み合わせることで、高性能な標準ガスバリアフィルムを開発することとした。

クレースト®は、粘土とバインダーの混合割合などを調整して、水蒸気透過度を制御できる。今回、バインダーとしてポリイミドを採用し、温度40 ℃、相対湿度90 %条件で、水蒸気透過度が2.0×10-3 g m-2 day-1になるように調整して作製した。このクレースト®を、穴の開いたステンレス薄板に熱プレスにより直接接合して標準ガスバリアフィルムを作製した(図1)。接合に接着剤を用いていないため、水蒸気が接着剤を透過することはない。ガスバリア性評価装置の測定有効径が90 mmの場合、ステンレス薄板の穴径を20 mm、6.5 mm、3.5 mmとすると、それぞれ、1.0×10-4 g m-2 day-1、1.1×10-5 g m-2 day-1、3.1×10-6 g m-2 day-1の標準ガスバリアフィルムとなることが、設計上見込まれる。また、比較のため、同様の試料を、PETフィルムを熱圧着にてステンレス薄板に張り付けて作製した。PETフィルム(厚さ80 µm)の水蒸気透過度は温度40 ℃、相対湿度90 %条件で6.9 g m-2 day-1であり、ステンレス薄板の穴径を2 mmとすることで、3.4×10-3 g m-2 day-1となることが、設計上見込まれる。

|

図1 今回開発した三種類の標準ガスバリアフィルムの裏面

水蒸気透過度 1.0×10-4 g m-2 day-1 (穴径20 mm)(左)

1.1×10-5 g m-2 day-1(穴径6.5 mm)(中央)、3.1×10-6 g m-2 day-1 (穴径3.5 mm)(右) |

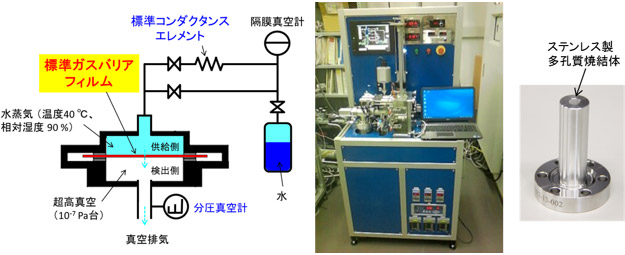

開発した標準ガスバリアフィルムと比較用のPETフィルム試料の水蒸気透過度を、ガスバリア性評価装置(図2)を用いて確かめた。このガスバリア性評価装置は、差圧式質量分析法を用いており、バリアフィルム試料のガス供給側(暴露側)に水蒸気を導入し、透過側(検出側)を真空排気して、試料を透過した水蒸気を分圧真空計で検出する。検出側を超高真空(10-7 Paレベル)とすることで、透過前の水蒸気分圧を低減するとともに、分圧真空計を用いることで、残留ガスを除き、透過した水蒸気だけを測定する。水蒸気透過度を定量化するには、分圧真空計を校正する必要があるが、評価装置に標準コンダクタンスエレメントを搭載することで、分圧真空計を、水蒸気を用いて“その場”校正できる。すなわち、標準コンダクタンスエレメント上流の水蒸気圧力を変化させて装置への水蒸気導入量を変え、その時の分圧真空計のイオン電流を記録することで、水蒸気透過度とイオン電流の検量線を作成できる。

|

図2 標準ガスバリアフィルムの水蒸気透過度確認実験に用いたガスバリア性評価装置の模式図(左)、

写真(中央)、標準コンダクタンスエレメント(右) |

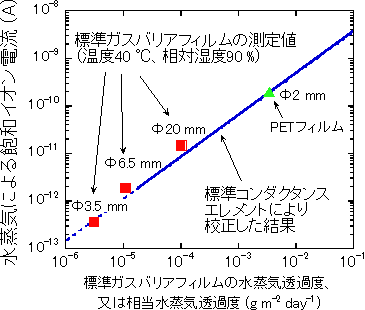

作製した標準ガスバリアフィルムの水蒸気透過度を、温度40 ℃、相対湿度90 %条件で測定した結果(図3)、標準ガスバリアフィルムの水蒸気透過度は、穴径を3.5 mmとして水蒸気透過度を3.1×10-6 g m-2 day-1としたものを含め、標準コンダクタンスエレメントを用いて作成した検量線の直線上にあった。これらの結果より、設計値通りの水蒸気透過度であることが確認できた。

|

図3 クレースト®を用いた標準ガスバリアフィルムの水蒸気透過度の確認実験結果

比較のため、PETフィルムを用いて作製した試料の結果も示した。 |

今回開発した標準ガスバリアフィルムは、その他の様々なガスバリア性評価装置の試料ホルダーに取り付けることができるので、それらについても、同様の測定結果が得られるか確認するための比較実験を行う。また、国家標準にトレーサブルな標準ガスバリアフィルムを供給できる体制を整えていく予定である。