独立行政法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)ナノエレクトロニクス研究部門【研究部門長 金丸 正剛】連携研究体グリーン・ナノエレクトロニクスセンター(以下「GNC」という)【連携研究体長 横山 直樹】佐藤 元伸 特定集中研究専門員、佐藤 信太郎 特定集中研究専門員らは、1次元ナノカーボン材料であるカーボンナノチューブ(CNT)を利用した新たな配線作製技術を開発した。

従来のCNT配線技術では、大規模集積回路(LSI)の縦配線であるプラグ、あるいはビア配線を作製するために、基板に開けた配線用の微細な穴の底に堆積した触媒金属から、400 ℃程度の低温でCNTの束を合成して配線としていた。しかし低温合成であるため、一般的にCNTの品質は悪く、配線の抵抗も高かった。今回、別の基板上に合成したCNTを配線用の微細穴(直径:100~300 nm)に転写・挿入(インプラント)して、CNT配線を作製する技術を開発した。CNTの合成には配線用基板とは別の基板を用いるので高温合成が可能となり、高品質なCNTを用いた配線を作製できる。この技術により、低温での直接合成法により作製したCNTプラグより約1桁低い抵抗のCNTプラグを実現できた。今回開発した技術は、低消費電力化のためのLSIの微細配線への応用や、3次元実装のためのシリコン貫通電極(Through Silicon Via; TSV)への応用が期待される。

この技術の詳細は、2013年12月9~11日(現地時間)に米国ワシントンD.C.で開催される国際会議2013 IEEE International Electron Device Meeting (IEDM 2013)で発表される。

|

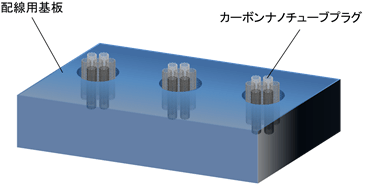

| CNTプラグの模式図 |

携帯情報端末の普及やIT機器の高機能化に伴って消費電力が増大しており、電子情報機器の消費電力低減が求められている。LSIはこれまで微細化により低消費電力化を図ってきたが、微細化の限界が近づくとともに、さまざまな弊害が指摘されている。最先端LSIの微細配線には銅が使用されているが、配線の微細化に伴い電流密度が高くなるとともにエレクトロマイグレーション耐性も低くなるため、信頼性の低下が指摘されている。さらに、微細化に伴い、結晶粒境界や表面での電子の散乱や、薄膜化に限界があるバリアメタルにより、銅配線の実効抵抗率が上昇しつつあるため、銅に代わる微細配線の材料が求められている。

一方、CNTは銅より2桁以上高い電流密度耐性を持つとともに、バリスティック伝導を示すことから低抵抗化も期待でき、微細化が進むLSIの配線材料として期待されている。しかし、これまで配線に適した高品質CNTを用いた配線は作製できておらず、抵抗も高かった。

GNCは、内閣府と独立行政法人 日本学術振興会によって運営される最先端研究開発支援プログラム(FIRST)に採択されたプロジェクトを実施するために2010年4月に設立された。企業5社(富士通株式会社、株式会社 東芝、株式会社 日立製作所、ルネサスエレクトロニクス株式会社、株式会社 アルバック)からの出向研究者と産総研研究者によって構成されている。

GNCでは平成23年度より、従来のLSIの消費電力を10分の1~100分の1に低減することを目標に、グラフェン、CNTを配線やトランジスタへ応用するための研究に取り組んできた。この研究開発は、最先端研究開発支援プログラム(FIRST)のプロジェクト「グリーン・ナノエレクトロニクスのコア技術開発」(中心研究者:横山 直樹)の助成により行われた。

今回開発したCNTの転写・挿入による配線作製技術の、LSIの微細配線や3次元LSIのTSVへの応用を目指す。特に配線への応用については、CNTに加えて多層グラフェンを利用した3次元配線を開発し、LSIへの適用を目指す。