独立行政法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)太陽光発電工学研究センター【研究センター長 仁木 栄】先端産業プロセス・高効率化チーム 柴田 肇 研究チーム長、上川 由紀子 産総研特別研究員、小牧 弘典 研究員らはCIGS太陽電池サブモジュールとして初めて18 %を上回る変換効率η=18.34 %(指定面積:3.576 cm2)を達成した。

一般的に、CIGS太陽電池モジュール、太陽電池サブモジュールでは、薄膜太陽電池の特性を生かした集積構造が用いられる。産総研では、独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)のプロジェクトのもと、集積化工程に伴う電気的・光学的損失を低減するための、集積化技術の向上・最適化を進めてきた。また、CIGS光吸収層の高品質化にも取り組んできた。今回、これまでに確立した高品質光吸収層製膜技術と高い集積化技術の集約により、CIGS太陽電池サブモジュールとして初めて18 %を上回る高い変換効率を達成した。今回開発した技術は、太陽電池モジュールの変換効率向上の鍵となる要素技術であり、大面積太陽電池モジュールや、フレキシブル太陽電池モジュールなどへ広く応用できる。量産化レベルの太陽電池モジュールの変換効率の向上、またそれによる発電コストの低減、太陽電池モジュールの高機能化などへの貢献が期待される。

|

|

変換効率18.34 %のCIGS太陽電池サブモジュールの外観 (基板サイズ:3 cm × 2 cm) |

CIGS太陽電池は2 µm程度の薄い光吸収層で十分な光吸収が得られること、基板には安価なガラスや金属薄膜などが利用可能であることなどから、低コストかつ高い変換効率が得られる太陽電池として注目されている。また、最近では、表1に示すように工場生産ラインにおいて製造された太陽電池モジュール(125.7 × 97.7 cm2)で14.6 %の変換効率が達成されるなど、量産レベルでの太陽電池モジュールにおいても変換効率が向上している。一般的に太陽電池モジュールの変換効率(世界最高効率:15.7 %)は小面積単一セル(世界最高効率:20.4 %)と比べ低くなってしまうが、モジュールと小面積単一セルとでは製造方法や構造の違いなど異なる点も多く、変換効率の損失原因の解明を複雑にしている。

|

表1 CIGS太陽電池の構造(1行目)および、各構造においてこれまでに報告されている主要な変換効率(2行目)およびその面積(3行目) |

産総研では、多元蒸着法を用いたCIGS太陽電池光吸収層の高品質製膜技術の開発に取り組んできた。製膜中の製膜温度、原料供給比などの製膜条件の最適化を進め、小面積単一セルでは、世界最高クラスの約20 %の変換効率(自家測定にて19.8 %)が得られる条件を確立している。また同時に、小面積単一セルとモジュールの中間的な位置づけにある太陽電池サブモジュールの研究を通して、集積化に伴う本質的な変換効率損失要因の探求・改善を進めている。市販品でも使用されるレーザースクライビング、メカニカルスクライビングといった集積化工程を採用し、高度化することで、集積化に伴う特性損失を抑え、2011年にガラス基板上の太陽電池サブモジュールで16.6 %と世界最高クラスの変換効率を達成している。また、フレキシブル基板を用いた太陽電池サブモジュール作製技術の開発も行っており、2010年2月に集積型構造のフレキシブル太陽電池サブモジュールで15.9 %を達成している(2010年2月25日 産総研プレス発表)。今回、さらに集積化構造の高度化・改良を進め、その集積化技術と高品質CIGS光吸収層製膜技術を集約した。

なお、今回の研究開発は、NEDOの委託事業「太陽光発電システム次世代高性能技術の開発(平成22~26年度)」により行ったものである。

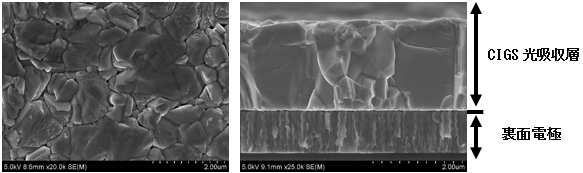

CIGS太陽電池で一般的に用いられるソーダ石灰ガラス基板を用いて、CIGS太陽電池サブモジュールを作製した。光吸収層には、これまで培ってきた高性能CIGS製膜技術を集約し、表面のミクロなくぼみ(ボイド)が少ない表面平坦性に優れた、均質かつ高品質な光吸収層を作製した(図1)。

|

|

図1 走査型電子顕微鏡により撮影したCIGS光吸収層表面像(左)とCIGS光吸収層/モリブデン裏面電極 断面像(右) |

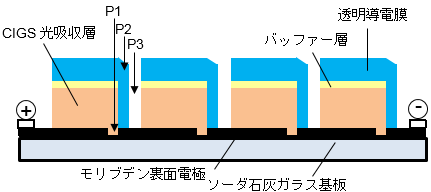

今回作製した太陽電池サブモジュールの断面概略図を図2に示す。4つの太陽電池セルを直列に接合した集積構造を持つ。この集積構造は、(P1)モリブデン(Mo)裏面電極のレーザースクライビングによる切り分け、(P2)バッファー層/CIGS光吸収層のメカニカルスクライビングによる切り分け、(P3)透明導電膜/バッファー層/CIGS光吸収層のメカニカルスクライビングによる切り分けからなる方法によって形成される。

|

|

図2 今回作製した太陽電池サブモジュール断面概略図 |

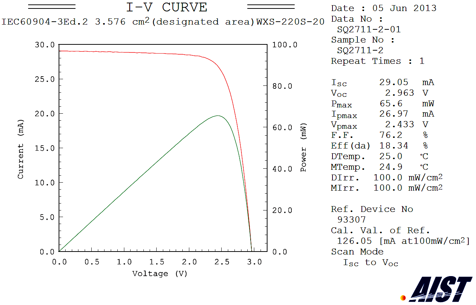

これらのスクライビングされた領域は太陽電池の光電流生成に寄与しない領域(デッドエリア)となり、光電流の損失原因となる。今回、スクライビング条件、パターン形状などの最適化を進め、集積化工程により導入される電気的損失を最小限に抑えるとともに、デッドエリアの低減により光学的損失を低減した。高い集積化技術と高品質CIGS光吸収層製膜技術を融合した結果、CIGS太陽電池サブモジュールとして初めて18 %を上回る変換効率η=18.34 %(開放電圧:2.963 V、 光短絡電流:29.05 mA、 曲線因子:76.2 %、指定面積:3.576 cm2)を今回実現した(図3)。

今回の研究で確立された、高い集積化技術および高品質光吸収層製膜技術は、大面積太陽電池モジュールや、フレキシブル太陽電池モジュールなどへ広く応用展開が期待される。

|

|

図3 今回作製されたCIGS太陽電池サブモジュールの発電特性 |

今回作製されたサブモジュールの変換効率を独立機関で評価した際の公式記録データ。グラフの赤線が電流-電圧特性、緑線が出力-電圧特性を示し、ピークが最大出力になっている。図中のEff(da)は変換効率、VOCは開放電圧、F.Fは曲線因子、ISCは短絡電流を表す。

今回の研究で確立されたモジュール作製における要素技術をより大きな面積のCIGS太陽電池サブモジュールやフレキシブル太陽電池サブモジュールに応用し、CIGS太陽電池サブモジュールの高効率化・高機能化を進める予定である。