独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)ユビキタスエネルギー研究部門【部門長 小林哲彦】は、酸化による劣化現象が全く無いセラミックス材料を用いた熱電変換モジュールの開発に成功した。これまでにも高温動作可能な熱電変換モジュールはあったが、今回開発した熱電変換モジュールは、空気中、800℃で動作させても全く性能劣化が無く、しかも、毒性および貴重な稀少元素を全く使用していないため、経済性に優れるだけでなく、安全性でも、従来式より遥かに優れた特性を示した。

このモジュールをゴミ焼却場、工業炉、更には自動車などに用いると、大量に廃棄されている未利用の廃熱エネルギー(全消費エネルギーの約70%)からの発電が可能となり、省エネルギー・地球温暖化問題の緩和策として大いに期待できる。さらに出力密度が高いため、熱源しかない災害地での緊急電源や携帯機器用電源としての応用も可能である。

|

|

|

セラミックス熱電モジュールにより高温廃熱の有効利用が可能に

|

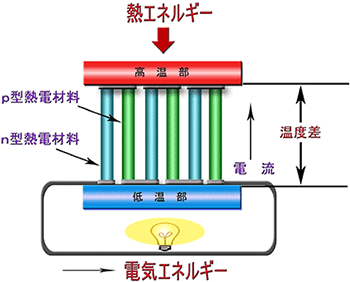

石油の産出量は2010~2020年頃にピークを迎えると予測され、経済成長を持続しながらもエネルギーの安定供給と地球環境の問題解決に我々は迫られている。日本では年間に、原油換算にして数億klもの一次供給エネルギーを消費しているが、その約70%は100~300℃の低温熱エネルギーであり、未利用のまま大気中に廃棄されている。廃熱エネルギーの総量は莫大なので、これを回収・有効利用する技術への関心は非常に高い。しかし、廃熱エネルギーは総量で莫大であっても、一つの熱機関(例えば自動車一台)から棄てられる熱量は少量である。従って、希薄な廃熱エネルギーを効率良く、しかも安価で回収する技術の実現が難しかった。このような中で最も有望な廃熱回収技術が熱電発電(図1)である。その理由は、熱電発電が以下のようなメリットを有しているからである。

|

1.可動部がない・・・ |

メンテナンスフリー、長寿命 |

|

2.熱から電気への直接変換・・・ |

クリーンな発電、静寂、単純構造

被災地での緊急電源に最適 |

|

3.高出力密度・・・ |

小型、軽量、移動体や携帯機器用電源に最適 |

|

4.スケール効果がない・・・ |

どれだけ少量の熱エネルギーも電気に変換 |

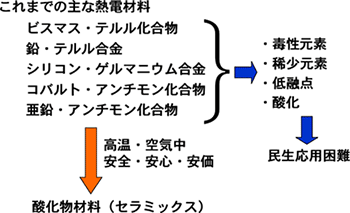

これら中でも、特に、スケール効果のないことが希薄に分散した廃熱回収に有効とされている。しかし、廃熱回収にかかる期待の大きい熱電発電も、身の回りで実用化された例は見当たらない。その原因は熱電材料そのものにあった。これまでに開発された熱電材料は金属材料であるため、高温での溶融や酸化による性能劣化や、鉛などの毒性元素を含むことなどが原因で民生応用が非常に困難であった。

図1 熱電発電のメカニズム

|

|

図2 熱電材料の問題点

|

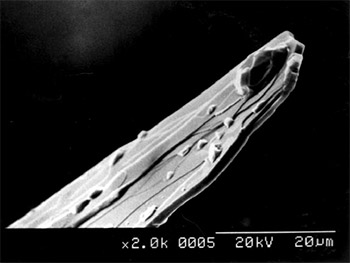

今回開発したモジュールは高温でも劣化せず、毒性元素も含まない酸化物熱電材料、つまりセラミックス材料から構成されている。産総研では1998年のセラミックス熱電システムの研究開始以降これまでに、動作温度差が500℃程度の場合、変換効率が10%にも達するp型層状コバルト系熱電酸化物の発見や、一日に2000種類の熱電試料を合成し評価する技術などを確立してきた(図3、4)。さらにはこれらの材料を用いた熱電発電機の製造、つまりモジュール化の研究に取り組んできた。

図3 層状コバルト系熱電酸化物

この単結晶が約10%の変換効率を持つ

|

|

図4 コンビナトリアル試料

1日に2000試料の合成と評価が可能

|

熱電モジュールの構造は図1に示すようにp型とn型の熱電材料を交互に直列接続した形となっている。これは一本の熱電材料ではいくら大きな温度差をつけてもせいぜい100mV程度の電圧しか発生できず、積層化が不可欠なためである。モジュール製造の最も困難な問題は、積層する材料をいかに低い電気抵抗でつなげていくかである。例えば携帯電話の充電に必要な4Vを発電するモジュールでは、少なくとも40本の熱電材料を直列接続する必要がある。つまり80カ所の接合を作らなければならない。そのうちのどこか1カ所が断線するケースは論外であるが、電気抵抗が高い接合部が存在するとモジュールから取り出せる電気エネルギーは少なくなってしまう。また、熱電モジュールは温度差をつけて発電するシステムであるため、熱電材料とそれらをつなぐ電極(金属材料)との間の熱膨張率の違いによる破損も大きな問題である。今回、産総研が開発した熱電モジュールは、800℃の高温でも動作可能にすることを目標にしており、その製造にはハンダによる接合といった従来技術を用いることはできない。そこで電極材料から接合材料、接合方法などで新技術を開発し、実用可能なセラミックスモジュールの製造を実現した。

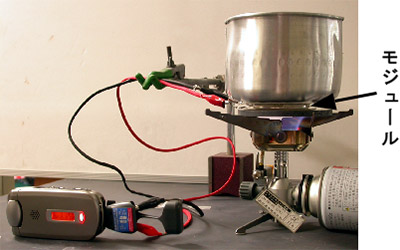

多くの試行錯誤の末、最終的に産総研で開発に成功した熱電モジュールを図5に示す。また、この熱電モジュールを使って、小型ガスコンロの炎と水を張ってお湯を沸かしている鍋の間の温度差を利用して、携帯電話に充電している様子を図6に示す。このように、800℃の高温で何度動作させても変換性能は変化せず極めて安定であり、熱源さえあればいつでも、どこでも電力供給が可能であることを実証した。

ちなみに、今回製造した酸化物熱電モジュールは7~280対のp-n対で構成されており、高温側を800℃、低温側を300℃とした場合、手のひらサイズで10W程度発電能力であった。また、今回、産総研が開発した熱電モジュールは、毒性、稀少元素を含まない材料で構成されているので安価であり、接合部分も加熱-冷却サイクルに強く、小型、軽量で大電力を発生できるなど、廃熱回収用の熱電モジュールとして、優れた性能を有する事が確認された。

図5 140対の熱電材料から構成される

セラミックス熱電モジュール。

|

|

図6 お湯を沸かしながら携帯電話を充電。 |

今回産総研が製造したのは平板上モジュールであるが、今後は自動車など、搭載する熱機関に合わせた形状でのモジュール開発が必要となる。そのためにはユーザーである、自動車、工業炉メーカーなどとの緊密な連携体制を構築し、一刻も早く廃熱回収を実現させ、エネルギー、環境問題に貢献していく予定である。