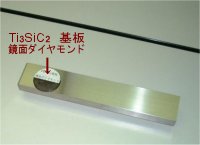

産業技術総合研究所 基礎素材研究部門機能性金属材料研究グループ、東北大学流体科学研究所、(株)日本素材(仙台市)の共同研究グループは、空気浮上に近い低摩擦係数が期待できる鏡面ダイヤモンド摺動面を開発した。併せて、切削加工が可能なチタンシリコン炭化物に気相ダイヤモンドを成膜する技術を確立したので、基板の形状自由度が大きく向上している。

摺動面の多くは潤滑油と軟質の軸受け合金の組み合わせ、含油軸受け、あるいは、ベアリングなどの回転軸受け機構を利用している。これに対して、油やベアリングを使用しない固体潤滑は騒音を発せず、真空、高温、極低温で使用できる利点があるので、21世紀の摺動面と期待されており、現在はテフロン、黒鉛、セラミックス、DLC(ダイヤモンドライクカーボン)などが用いられている。

今回開発した新しい摺動面は、気相合成ダイヤモンドの成膜条件と研磨条件を制御することによって、鏡面部分と微細な凹凸を混在させることにより、テフロンより低い摩擦係数を発現させることができた。ダイヤモンドの摩擦係数が0.05程度と非常に小さな値であることは、単結晶ダイヤモンドによって古くから知られている。しかしながら、大面積の気相合成ダイヤモンドを鏡面に研磨するには、(1)手数がかかること。(2)鏡面どうしを密着させると真空の圧力や原子間力のために吸い付くので、あまり良くは滑らない。などの理由により、気相ダイヤモンドの摺動面への応用はなされていない。

これに対して、今回の共同研究グループは、気相ダイヤモンドの粒成長を制御するとともに、研磨時に鏡面部と微細な凹凸を混在させることで、優れた滑り特性を得ることに成功した。

これはダイヤモンドの固体潤滑と、介在する空気による流体潤滑が組み合わされた混合潤滑の状態になるためと考えられる。今回の共同研究の結果、切削可能なチタンシリコン炭化物をダイヤモンドの基板として利用することも可能になった。これまでの気相ダイヤモンドの利用は平面の基板か工具コーティングに限定されていたが、今後は摺動面の形状を任意に選ぶことが可能となる。従来、気相ダイヤモンド基板として利用できる材料は脆いシリコンか、難加工性の炭化ケイ素、チッ化ケイ素、あるいは重く難加工性の超硬合金に限定されていた。

今回開発したダイヤモンド摺動面はダイヤモンドどうしの組み合わせを基本と考えている。しかし、面圧が小さい場合はステンレス鋼などの加工面上でも空気浮上のような滑らかな滑りをするので、金属とダイヤモンドの組み合わせも可能である。