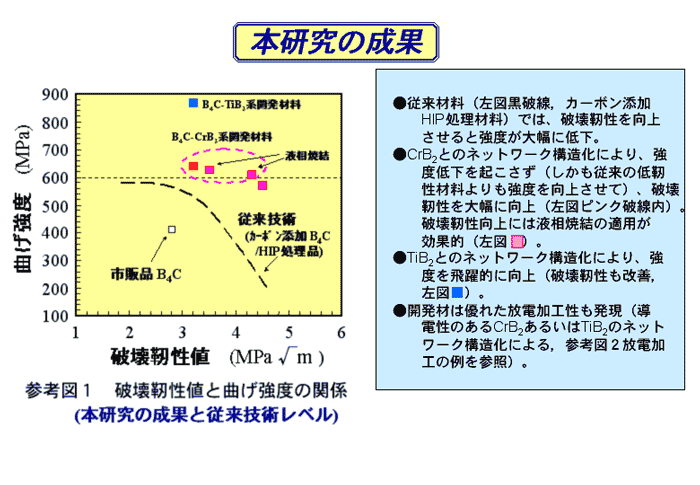

経済産業省が推進する材料開発の国家プロジェクトである「シナジーセラミックス」の研究開発において、独立行政法人産業技術総合研究所シナジーマテリアル研究センター【センター長 神崎 修三】摺動材料チ-ムとファインセラミックス技術研究組合(FCRA)【理事長 大山 昌伸】は、強度600MPa以上、破壊靭性値4MPa√m以上の高性能炭化硼素焼結体の開発に成功した(破壊靭性値が3.2MPa√mのものでは曲げ強度870MPa)。更にこの開発材料は、耐エロージョン性についても従来材に比べて5倍以上向上させている上に、従来の難加工性を克服する放電加工性も付与させている。従来技術では、炭化硼素の強度は500MPa程度、破壊靭性値は2MPa√m程度であり、破壊靭性値を改善させようとすると強度が大幅に低下した。開発材料で達成した曲げ強度870MPaは炭化硼素では世界最高値であり、同一材料において曲げ強度600MPaと破壊靭性値4MPa√mを共生させたことも世界最高水準の成果である。

なお、産総研は経済産業省から、FCRAは新エネルギー・産業技術総合開発機構(NEDO)から委託を受けて本研究開発を推進している。

炭化硼素セラミックスは軽量であり、かつ耐エロージョン性に優れており、耐摩耗性部材への利用が期待されている。しかし、非常に堅い材質であるため加工性が悪く、また、窒化ケイ素等の他の構造用セラミックスと比較して強度・破壊靭性が大きく劣っているため、用途拡大が期待どおりに進んでいない。

シナジ-マテリアル研究センターとファインセラミックス技術研究組合(FCRA)は、経済産業省が推進する材料開発プロジェクトの一つである「シナジーセラミックス」第2期(1999年~2003年)において高性能耐摩耗性材料の開発に取り組んできたが、その中で軽量性,優れた耐エロージョン性を有する炭化硼素焼結体の強度・靭性向上を図ってきた。

なお、産総研は経済産業省から、FCRAは新エネルギー・産業技術総合開発機構(NEDO)から委託を受けて本研究開発を推進している。

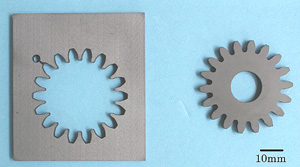

炭化硼素の焼結助剤として二硼化クロムあるいは二硼化チタンを用い、金属硼化物が炭化硼素を取り囲むネットワーク構造を形成させることに成功した。これにより、従来技術では強度500MPa程度注)、破壊靭性値2MPa√m程度であったものを、強度600MPa以上,破壊靭性値4MPa√m以上(破壊靭性値が3.2MPa√mのものでは曲げ強度870MPa)に達する材料を開発した。この開発材料は耐エロージョン性も従来材に比べて5倍以上向上させている上に、導電性のある二硼化クロムまたは二硼化チタンのネットワーク構造を形成させることにより、従来材料に比べて約100倍の電気伝導度が発現し、従来の難加工性を克服する放電加工性も付与させている。開発材料で達成した曲げ強度870MPaは炭化硼素では世界最高値であり、同一材料において曲げ強度600MPaと破壊靭性値4MPa√mを共生させたことも世界最高水準の成果である。

注):参考図1において、破線は強度が比較的高くなるHIP(熱間静水圧,Hot Isostatic Press)処理を行った従来技術(添加助剤にカーボンを使用)による炭化硼素焼結体の特性。従来技術によるホットプレス焼結体の強度は、図中市販品B4Cのように破線よりも低い。今回開発した材料はホットプレス焼結(二硼化チタン系)あるいは低圧ホットプレス(二硼化クロム系)で製造。

参考図2 ワイヤーカット放電加工デモサンプル

今回の高強度・高破壊靭性・高耐エロージョン性に加えて放電加工性も具備した高性能炭化硼素焼結体の開発により、従来の材料では使用が困難であった耐摩耗工具や複雑形状の耐エロージョン部材への用途が期待される。