2017年12月14日掲載

取材・文 中川隆夫

厚さ30ミクロンの岩石!?

刑事ドラマにたとえるなら、刑事と鑑識官だろうか。

現場を歩き回る刑事と、残された遺留品から証拠の痕跡を探し出す鑑識官。このどちらが欠けても、犯人確定には至らない。科学研究の現場にも、この両者のような関係性があるという。鑑識官は粘り強さと、自分の仕事に絶対の自信をもった職人肌の人間としてドラマでは描かれる。では、研究室を支える職人とはいったいどのような人たちなのだろう。今回のブルーバックス探検隊は、研究を支える職人技をもつ人たちを訪ねることにした。

産業技術総合研究所・地質情報基盤センターの廊下の奥にはひっそりと、鍵のかかったドアがある。その先にある細長い小さな部屋で待ち構えていたのは、同センター・地質標本館室の大和田朗さんと平林恵理さんだ。

大和田さんは、野太い声に自信に満ちた笑顔で探検隊を出迎えてくれた。下町の町工場の社長のような雰囲気だ。平林さんもちゃきちゃきで下町の姉御タイプ。お二人とも、これまで探訪してきた研究室ではあまり見かけないタイプとお見受けした。

大和田さん

大和田さん

この奥まった一室で彼らは、「薄片(はくへん)」を作っている。薄片と聞いても、ほとんどの人はイメージがわかないだろう。まず口を開いて説明してくれたのは平林さん。

「薄片をなんのために作るのか、その研究目的は研究者が説明すべきことですが、要するに岩石を薄くして、顕微鏡で観察するために作製するのです。その厚みは、約30ミクロンです」

厚さ30ミクロン(0.03ミリ)と言われても、どうもピンとこない。大和田さんによると、私たちが日々、なにげなくめくっている新聞紙の半分以下の厚さだという。ふだん、新聞紙の厚みを意識してめくっていない身としては、その半分以下と言われても実感がわかない。

「じゃあ、これを手に取ってみてください。化石サンゴの薄片で、厚さはちょうど30ミクロンです」

平林さんが渡してくれたのは、イトトンボの羽のように、うっすらと透けて見えそうな石だった。指先でもっても厚みを感じないほど、薄い! 驚きながら、他の隊員に手渡そうとしたら、パリッと折れた。驚きに後悔が混じって、思わず「アッ!」と声が出た。

「アラ、どうしましょう!?」

茶目っ気たっぷりに声を上げる平林さん。なんだか、あらかじめ仕掛けられたコントのような状況にますます焦った。

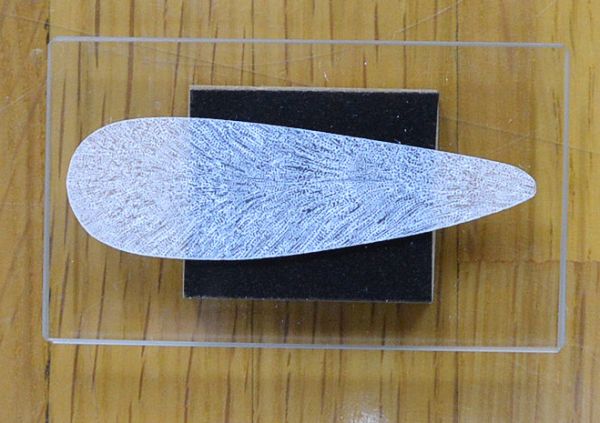

こちらの慌てっぷりを予想していたかのように、「背面を接着剤で補強しなければ、ビーカーの上にそっと置いただけで割れるんです」と、フォローが入った。それほど繊細なものを扱っているのだ(写真1)。

写真1 化石サンゴを透けるほど薄く削って作った翅(はね)

写真1 化石サンゴを透けるほど薄く削って作った翅(はね)

鉄が透き通る!?

薄片の説明に戻ろう。

小・中学生のころ、顕微鏡を覗くときに、拡大する目的の対象物をスライドガラスに載せたことを思い出してほしい。拡大して観察する目的の対象物を、「試料」と総称する。

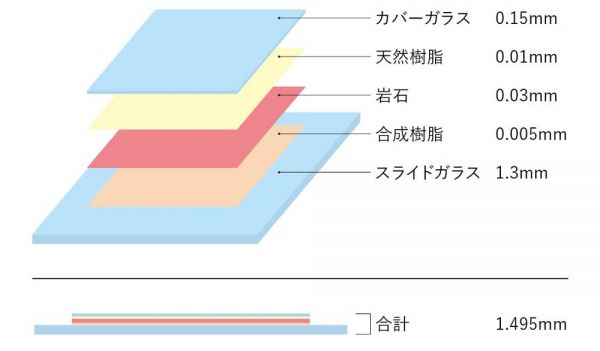

薄片も、これと同じことだ。スライドガラスに載せるために、普通切手より小さいぐらいのサイズに切り、その厚みを30ミクロンに収まるまで削る(図1)。問題は、紙ではなく、「石を薄くする」というところにある。

図1 薄片の構造

図1 薄片の構造

「岩石の中に含まれる鉱物の種類を見極める目的で、研究者は『試料』をここに持ち込みます。偏光顕微鏡を使って調べるために、約30ミクロンまで薄くするのです。ただ、これは世界標準の数字で、日本人はもっと薄く、25~28ミクロンあたりを求めてくる研究者がいます。もっと言えば、鉄を含んだ岩石の場合、鉄を透き通らせるために3~5ミクロンまでもっていくこともあります。対象となる岩石の組成を観察しやすい厚さに合わせるのが基本です」(大和田さん)

鉄が透き通る薄さ!? そんなに削って壊れないんですか?――思わず訊ねた。

「それを壊してしまっては、プロとしてやっていけないでしょう」と大和田さんが一笑する。

写真2 二次切断のようす。試料の厚さはまだ130ミクロンある

動画1 二次切断のようす。

写真2 二次切断のようす。試料の厚さはまだ130ミクロンある

動画1 二次切断のようす。

持ち込まれる岩石は当然、石ころの状態で、片手に載るほどの大きさだ。それをまず、スライドガラスに載る程度の大きさに切る。これは、岩石切断機という機械を用いて、丸太を切るような回転歯でスライスする。この段階では、まだ厚さ数ミリ。次に、高速回転するレコード盤のような研磨機の上で、スライドガラスに接着する試料面を平らに研磨する。その後、磨いた面を合成樹脂でスライドガラスに接着。このスライドガラスをふたたび岩石切断機にかけ、さらに石片をスライスする。この二次切断を終えると、試料の石は厚さ130ミクロンほどになる(写真2)。

ここから先が、指先の出番だ。

スライドガラスに接着剤で貼りつけた石の面を、約30ミクロンの厚さまで薄く平らに削っていくのだ(写真3)。

百聞は一見にしかず。大和田さんが花崗岩をサンプルにその作業を始めた。われわれ探検隊の目の前で、130ミクロンの厚みから100ミクロン分を削って見せてくれるという。

「昔はね、薄片にする過程で100回は顕微鏡を見て確認しろと、言われたものです。でも、私は弟子たちに、『見るな』と言っている」

大和田さんはそう話しながら、スライドガラスを手にとって研磨機に押しつけた(写真4)。

研磨機は、鈍い音をたてながら高速回転している。回転板の上には、水分を含んだ研磨材が薄く流れている。

「この灰緑色に見える研磨材は、炭化ケイ素です」と解説しながら、大和田さんの指先は回転盤の中心から周辺へと移動する。指先で押さえつけられたスライドガラスは、まるで生き物のように大和田さんの指の先でスライドしていく。押さえる位置をテキパキと変えていく、迷いのない指の動き。

ものの数分もかからなかった。

写真3 観察対象となる試料の表面を研磨機で削っていく

写真3 観察対象となる試料の表面を研磨機で削っていく

写真4 研磨する大和田さん

動画2 研磨のようす。

写真4 研磨する大和田さん

動画2 研磨のようす。

「これで終了。本当は最終工程のメノウ板で磨く作業があるのですが(写真5)、今日は厚みの確認だから割愛します」と言って、スライドガラスを偏光顕微鏡に載せた。

「やや黄色みがかった白色に近い色が見えるはずです。その色が見えるということは、やや厚めの30ミクロンということになります」

こう言って、顕微鏡をすすめた。大和田さんはここまで、ただの一度も顕微鏡を見ていない。自身の指の感覚だけで、新聞紙の半分の厚みを確認しているのだ。す、すごい……!

写真5 最終工程であるメノウ板上での手ずり研磨

写真5 最終工程であるメノウ板上での手ずり研磨

美しさの裏にある「セオリー」

偏光顕微鏡を覗くと、確かに大和田さんの言葉どおりの色が見えた。

「干渉色」と言って、同じ鉱物でも、薄片の厚みによって色が変わって見える性質を利用しているのだという。

「ああ、本当だ」と顕微鏡から目が離せないでいると、横で声がする。

「これが"大和田マジック"です」と平林さんがにっこり。

通常は、岩石に含まれる鉱物の干渉色を見本と照らし合わせながら、その厚みを判断する。

ところが大和田さんは、一度も偏光顕微鏡を見ない。見本と照合することなく、ピタリと厚さを合わせる――それが、大和田マジックの真髄なのだ。

でも、どうしてミクロン単位の厚さがわかるの!?

「う~ん、指先の感覚と、研磨材の流れ方かな」

ますます、大和田さんが町工場の社長に見えてきた。町工場の職人には、大和田さんのように、指先の感覚だけで精密機械のような加工をする人たちがいる。金属加工か岩石研磨かの違いだけである。

大和田さんに、あえて訊ねてみた。――指先で、どれくらいの厚さの差までわかりますか。

「右手の人差し指で5ミクロン、左手だと3ミクロンぐらいの感度がありますね。右のほうが日常生活のなかで他のことに指を使う機会が多いので、感度がちょっと落ちる」

なるほど。この感覚は、言葉で伝えられるものではなく、経験でつかんでいくしかない。

大和田さんが「顕微鏡を見るな」と弟子に言うのは、感触や目視で判断して、厚さを一発で決めろという意味なのだ。

職人技といえば、機械生産とは対照的にじっくり時間をかけて行うイメージがある。ところが、薄片作りは「コツコツと丁寧に」ではダメだという。

「速く丁寧に、最高のものを作れと言っているんです。顕微鏡と研磨機を行ったり来たりしていると、スライドガラスに傷がつきやすい。それに、石に柔らかい粘土などが含まれていると、モタモタしているうちに水分を含んでふくらんでしまう」

つねに最高のものを――。それが大和田流。日本には、薄片技術者が20人ほどいるそうだが、間違いなくその最高峰に立つ。もしかしたら、世界でもトップかもしれない。ヨーロッパでは機械化が進んでおり、大和田さんのような職人は減っているという。

「今のところ、顕微鏡を見ずに一発で決められる技術者は、私と平林だけ。それに追随するのがもう一人ぐらいかな。実は、全国の企業や大学からここに弟子入りしてくるんですよ」

大和田さんは、この道一筋36年。一方の平林さんは、音楽の博士号をもつ変わり種だ。

平林さん

平林さん

「子供のころに薄片を見て、その美しさが心に残っていました。音楽で海外留学したのですが、帰国したときに、薄片の美しさを忘れられずに、ここの門を叩きました。別名『薄片虎の穴』と言われているんですよ(笑)」(平林さん)

音楽と薄片の共通点を「美しさの裏にあるセオリーの存在」と、平林さんは表現する。「研磨するときは、指先の感触だけではなく、音も臭いも使います。それらさまざまな情報から、厚みを推測していくんです」

「薄片化は不可能」とされた鉱物に挑戦

大和田さんたちが手がけるのは、産総研の研究者が採集してきた岩石の薄片づくりが中心。

その歴史は、地質調査が開始された明治初期に始まる。産総研の前身である地質調査所ができたのが1882年。産総研での薄片づくりは135年を数える。日本で薄片が作られ始めたのが約140年前とされるので、その歴史とほぼ重なる長さだ。

以来、技術を積み重ねてきたが、5年ほど前に大和田さんらが画期的な薄片作製法を生み出し、注目を集めた。世界初の「乾式研磨法」を確立したのだ(写真6)。

写真6 薄片作りに革命を起こした「乾式研磨法」

写真6 薄片作りに革命を起こした「乾式研磨法」

「通常の『湿式研磨法』では、薄片作製の工程において水や油を使います。試料によってはふくらんだり、逆に縮んだりしてしまう。粘土のような柔らかいものが中に入っていると、正確な薄片作りができなかったんです」

乾式研磨法を思いついたきっかけは、鉄マンガンクラストの薄片作製依頼だった。鉄マンガンクラストといえば、日本列島の近海海底で見つかり、希少金属が多く含まれると注目の鉱物。もともと海底にあるため、湿式では壊れやすい。さて、どうするか。

「薄片にできないものは、ない」と豪語する大和田さん。36年間、研究者のさまざまな要望に100%応えてきた。「できなかったらオレ、辞める」と声を上げ続けてきた自負がある。そんな大和田さんにとっても、鉄マンガンクラストは"難敵"だった。

「悩みましたね。どうすれば、ちゃんと固まってくれるか。数ヵ月間、あまり寝られなくて」と、笑顔で振り返る大和田さん。悩んでいる時間がいちばん楽しいのだという。

あれこれ思案するなかで、接着から研磨まで水や油をいっさい使わない「乾式」を開発した。そしてその数ヵ月後、発見から50年ものあいだ「薄片化は不可能」と言われたイモゴライトの薄片作りにも、乾式研磨法で成功する。

イモゴライトは、1962年に火山灰土壌から発見された鉱物で、産地によっては水分を含んだゲル状で存在している。実物を見せてもらったが、「これが鉱物?」と思わずうなってしまうようなものだ。一見すると、水中にある植物や海藻のように見える(写真7)。

「イモゴライトは天然ナノチューブで、火山灰の中にあります。ゲル状のものをいったん乾燥させると、もう元の状態には戻らないんです。以前は、加熱して樹脂で固めてから研磨できる状態にしていました。しかし、『それでは、正確な薄片とは言えない』と私たちは考えていたんです」(平林さん)

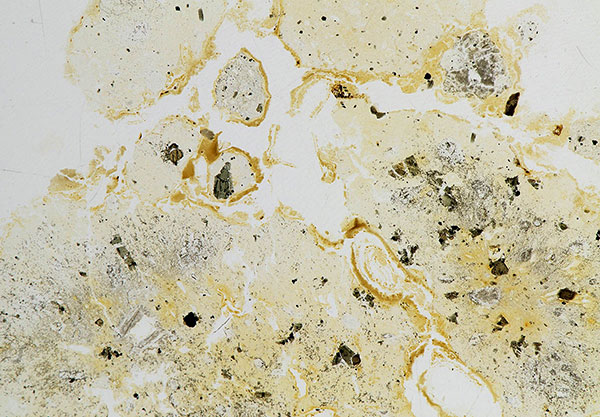

「私たちの手法は、わかりやすく言うと、まずゲル中の水分をアルコールに変換して、さらに樹脂へと変換する。その二段階を何度も繰り返すのです。ゲルの水分を固められる樹脂へと置換するわけです(写真8)」(大和田さん)

写真7 イモゴライトのゲル。これが鉱物

写真7 イモゴライトのゲル。これが鉱物

写真8 イモゴライトの薄片。かつて薄片化は不可能と言われていたが、乾式研磨法で実現

写真8 イモゴライトの薄片。かつて薄片化は不可能と言われていたが、乾式研磨法で実現

「薄くする作業に入るまで」が9割を占める仕事も

隊員一同、薄くすることばかりに感心していたら、こんどはその前提となる硬さや状態に注目しなければいけないことになった。

「みなさん、石ってどれも同じように硬いと思っていらっしゃいませんか? でも、石を構成する鉱物の硬さや状態は、それぞれみな違うんです」(平林さん)

硬さが極端に違う鉱物で構成される試料もあれば、鉱物の間に粘土が入っていて、それが水に浸したときに崩れるものもある。薄片は、それらをすべて平滑に薄くしなければならないのだ。

しかし、大和田さんによれば、「実は、そのような難しい試料の場合は、薄くする作業そのものより、その作業に入るまでが仕事の9割を占める」のだという。たとえば、温泉の元になるような硫化物が粘土の中に含まれていると、接着剤が効果を発揮せず、スライドガラスに接着することができないのだ。

そして、薄く均一に削れてもまだ気が抜けない。最後にかぶせるカバーガラスの貼り方を失敗すると、内部に気泡が残ってしまうからだ。

「つい先日、世界初のある薄片を作ったんだけど、そこでも最後のカバー貼りで気泡を入れてしまったヤツがいてね……。うちの若いのに挑戦させたら大失敗。だから、この部屋のメンバーは運命共同体なんです」と大笑いする大和田さん。

できないのは「悔しい」

大和田さんにつられて隊員たちも笑っていたら、また新しい試料が出てきた。

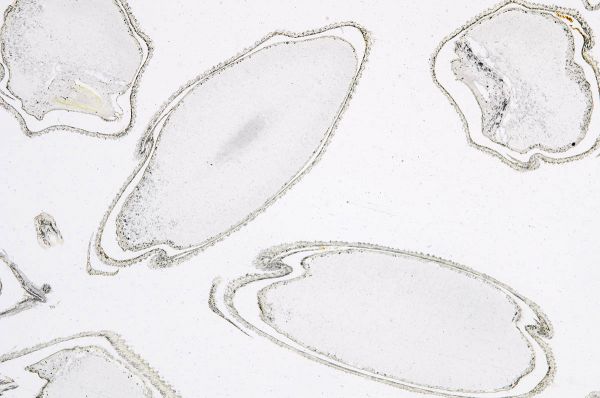

「これを見てください」と平林さんがすすめた顕微鏡のなかには、白く、半透明の葉っぱのようなものが映っている。うっすらと、グラデーションのように線が外から内に描かれている。体内のレントゲン写真のようにも見える(写真9)。

写真9 この薄片の正体は……?

写真9 この薄片の正体は……?

「これ、お米です」

え? お米!?

「遊んでるわけじゃないんですよ。福島のお米の、放射線の影響に関する農水省との共同研究で、お米を薄片化する依頼が来たんです」

次に見せてもらった試料は、全体の形からその"正体"がすぐにわかった(写真10)。

写真10 この薄片の”持ち主”は……!?

写真10 この薄片の”持ち主”は……!?

「歯、ですね」

「正解です。私の親不知(笑)。歯髄という組織が残った状態の薄片です。歯って、固い組織から柔らかい組織まで、すべて集まっているので、薄片を作るのが難しいんです。特に歯髄というのは、水や油を加えるとどんどん取れてしまうし、強い薬品や加熱によってもなくなってしまう。それを乾式研磨法で行うと、歯髄の中の血管や神経細胞まで見ることができるんです」(平林さん)

他にも、玉虫などの生物(写真11)、岩石の薄片で作ったトンボの模型(写真12)やカマキリの模型(写真13)など、さまざまな薄片や技術を駆使した展示品を見せていただいた。

写真11 薄片化された玉虫の全身像

写真11 薄片化された玉虫の全身像

写真12 薄片パーツで作成したトンボの模型

写真12 薄片パーツで作成したトンボの模型

写真13 薄片生物最多、計143パーツからなるカマキリの模型

写真13 薄片生物最多、計143パーツからなるカマキリの模型

「私たちは、どんな岩石や鉱物にも対応できるよう、日々技術開発を行っています。その一環として、こういうふうに生物なども作ってみるんです」

その原動力はなにか。大和田さんはきっぱりと言う。

「できないのは、悔しいから」

乾式研磨法の開発も、「できない」と白旗を揚げたくないから実現できたのだという。この、町工場の職人的な取り組みが、日本の薄片技術を牽引している。

「研究者の中には、超難題な試料をもってきて『3日で作ってください』と言う人もいますが、『それは無理』って言うんです。薄片は、30分でできるものもあれば、3~4ヵ月かかるものもあります。私が見れば、その試料を薄片化するのにどれくらいかかるかはすぐわかります。そのなかで最高のものを作るのが私の使命。研究者が言ってくる作り方に合わせることはしません」

それが、大和田さんの流儀だ。

探検隊が偏光顕微鏡を通して見せてもらった薄片は、まさに切手サイズのアートだ。天然のステンドグラスのように、光を透過して輝いている。一方で、研究者にとってはもちろん重要な試料であり、通常は表舞台に出てくるものではない。そして、研究者よりもこだわりをもって薄片を作る人々――。研究室の奥の部屋には、知られざる熱き世界が広がっていた。